当前位置>中经研究 >

中国变压器铜带项目市场分析

发布时间 2019-03-04 13:54:52 来源:中经纵横

第一节 变压器铜带产品概述

变压器铜带是随着干式变压器的应用而产生的一个铜板带材品种。使用铜带代替铜线缠绕的变压器,具有体积小,损耗小,短路强度高,散热性能好,易焊接和缠绕效率高,日常常维护方便等特点。是国外七十年代兴起的一项新技术、新产品,已经在输配电工程中得到广泛应用,在当今世界工业发达国家几乎所有的配电变压器的低压线圈都使用铜带缠绕。从发展趋势看,我国也逐渐使用铜带代替铜线。

第二节 变压器铜带产品特点

高精度铜带产品的特点是精度高,表面质量好,优良的板型和边部质量及各项物理,电气性能。

第三节 变压器铜带产品应用

用铜带绕制变压器线圈的优点:

1、铜带的绝缘层的膨胀系数与铜导体的膨胀系数相差不大。

2、铜带具有更好的导电、导热以及散热性。

3、不会轻易发生短路,同具有较高的熔点。

4、在绝缘层上的应力非常的小,因为铜是易于弯曲加工的一种材料。

5、铜材具有较高的选用概率。

6、铜非常的容易焊接。

7、在缠绕铜带的时候,绝缘材料与铜带材料可以同时进行缠绕,所以产然操作方便,耗时少,高效率,具有低人工费用的特点。

8、使用在高频线圈的时候,可以减小集肤的效应。

缺点:铜带因为是扁平状,所以同意导致电容的分布范围过大。略……

第四节 变压器铜带产品构成

一、变压器铜带行业产品分类标准

根据变压器铜带的厚度分类:主要有0.1~<0.50和0.50~2.50mm两类。

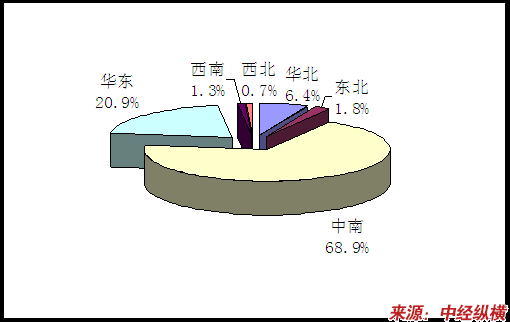

二、变压器铜带产品国内市场份额

2010年中国变压器铜带产出结构图

第五节 国内变压器铜带产品生产技术应用现状

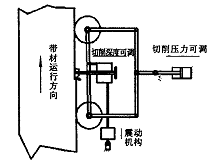

变压器铜带较适宜的边部修整方法是机械切削,这也正是广大变压器铜带生产厂商所采用的。随着客户对全圆边部要求的增加,现代的变压器铜带修边机组应能够修整全圆边,当然所有能够修整全圆边的设备,则也完全能够实现上述的去毛刺,斜角及圆角等边部形状的修整。机械切削全圆边可以采用包络法和成型刀具法。成型刀具法就是用一把或几把带有一定形状槽VI的刀具放在运行的带材边部将带材边部切削成相应的形状。包络法是采用平直的刀具,将几把平直的刀具的刃口按照一定的角度依次布置在带材的边部,带材向前运行,各刀依次将带材边部相应部分的材料去除,形成一个全圆的边部形状。图二显示了带材右侧上表面切削全圆形边部的刀具布置,为切除虚线部分。产生如第四象限的全圆形边,采用了8把平直刀具,各刀依次错开11.25度如图布置,这样切削后的带材上表面边部将是一个内接于要求的圆的正32边形的8个边,近似于圆边(若需要更精确的圆形,则相应地增加刀具的数量即可)。如图内接32边形则需要配置32把刀(左右两侧的上下表面各8把),根据铜带性能要求并结合设备经济运行成本,笔者认为32把刀是一个较合理的配置。至于每象限8把刀的先后次序笔者认为第一把刀和第二把刀的角度应在与铜带表面约45度左右如下图所示的刀具11和刀具22,这样就可以将大部分需去除的材料一次性切除,避免了对这部分材料的多次重复切削,从而减小切削力和改善切削质量。最后一把刀具应布置在接近表面的切削,此时去除的材料最少,切削质量最好,切削表面光华无毛刺,并可切除上道切削中形成的二次毛刺。

包络法切削全圆边

第六节 国外变压器铜带产品生产技术应用现状

1、热轧技术

热轧技术的发展如下:

1)为提高热轧带坯的厚度公差,选用AGC厚控闭环控制系统,并以温度、辊缝及压力监测的数据通过计算机软件进行参数计算处理,以获得精确的厚度公差,使长带坯纵向厚度控制在±1%以内。

2)为防止裂边,增强立辊功能,实现轧后宽度自动控制。

3)为提高生产效率,减少轧制道次,提高终轧温度,采用加大主电机功率的措施,以及上下辊分别传动的方式,通过计算机解决上下辊速度同步或不同步的调节(防带坯上翘、下钻)。另外,国外有些铜加工厂,为充分利用金属的热塑性,将此道次间的温降,还在辊道上配有隔热罩,效果显著。

4)随卷径增大,为减少带坯间的擦划伤,采用张力卷取的方式。

5)国外在改造热轧机时,由于受厂房位置限制,采用缩短辊道长度,还有选用前后设置中间厚度热卷取的工作方式。

2、热处理技术

卷式退火方式。国外主要选用罩式炉及箱式炉,罩式炉为带卷堆垛式放置(国外也有少数公司退薄刺紫铜带时选用三卷平放的大直径罩式炉,如美国黄铜公司),利用强迫循环方式加热,该技术的优化最早来自奥地利的Ebner公司,目前他们在该炉型的技术上也一直处于领先地位,近年来,在以下几方面作了较大改进:

1)加强密封,实现高氢退火(还有选100%的氢气),炉罩密封由手动改为液压压紧,同时配置严格的安全措施;

2)为增大料卷的受热及冷却面积,并增加内罩强度,将内罩由平式改为波纹式。

3)为保证带材性能军训,将强迫两级速度(10/37KW)循环电机改为变频无极调整电机转速并参与料温的自动控制,使铜合金的低温消除内应力退火得以在该炉型上实现,同时实现计算机两级管理(上位机、下位机)退火的各参数(温度、时间、炉压等)实现自动闭环控制。略……

第七节 我国变压器铜带产品技术应用成熟度分析

几年来国内某公司开发了“联体式潜流水平连续紫铜带坯的生产线”,生产厚度为14~20mm、宽度为200~610mm,卷重最大可达3t以上的带坯,含氧量控制在10x10-4%左右。该技术最初运用在管、棒的铸坯生产中,2005年江苏某铜业集团已将该技术成功运用到无氧铜带坯生产中。

第八节 变压器铜带生产工艺介绍

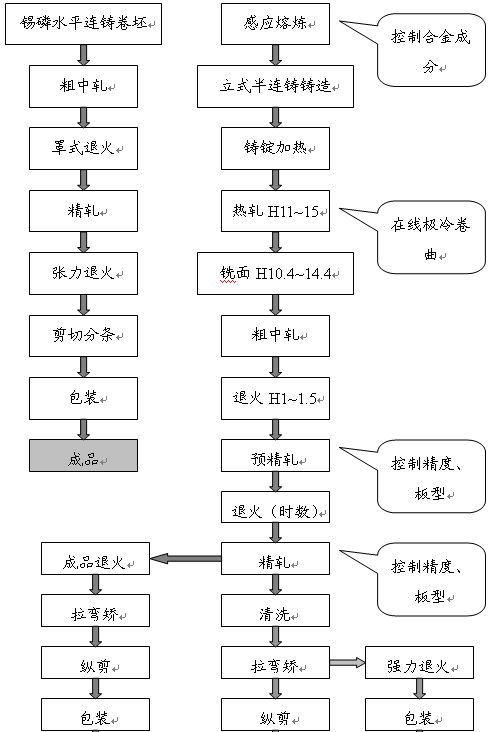

目前国内外铜板带带式生产法有两种:热轧-高精冷轧工艺、水平连铸-高精冷轧工艺,如图所示。

其中水平连铸-高精冷轧工艺长期存在争议,仅用于生产诸如锡磷青铜、锌白铜等热加工温度范围较窄的合金品种,近年来随着装备制造及工艺技术的革新,取得了重大的技术突破,主要表现在使用密封性能优良的联体潜流式炉型实现了无氧铜的水平连铸,该项技术取消了熔化炉和保温炉间的流槽,采用鳞片石墨覆盖与外界空气充分隔绝,符合高品质无氧铜熔铸坚持的“精料、密封”工艺原则,同时解决了无氧铜半连铸一直困扰我国的炉体、浇铸饰流槽管路及结晶器的密封问题,是中小规模铜加工企业生产无氧铜优选工艺。

水平连铸-高精冷轧的突出优点是工艺流程短、项目建设投资小、避免了高耗能的热轧工序,主要生产设备国内消化、吸收充分,在窄幅水平连铸方面设备性能基本达到国外同类产品水平,完全可以立足国内选购。以16×450mm卷重7~8吨的水平连铸机组为例,单条生产线年供坯5000吨,设备投资200余万元,8条水平连铸生产线总投资约2000万元,可形成30000吨的生产规模,是中小铜加工企业应重点关注的生产方法。

精密铜带主体生产工艺流程图

第九节 国外变压器铜带生产工艺发展阶段比较

国外20世纪五六十年代就完成了精密铜带由块式法生产转化为带式法生产。随着生产技术不断创新,设备不断更新,精密铜带的生产技术到70年代趋于成熟,到20试剂末达到很高水平:带卷的单位宽度重量已超过15kg/mm,卷重达20~35~t;轧制速度达1200m/min;带厚精度可控制在±0.03mm以内,表面质量与板形均达到较佳状态。略……

上一篇 : U型高加管项目市场分析

下一篇 : 窗户开关项目市场分析