当前位置>中经研究 >

汽车轮毂项目市场分析

发布时间 2019-02-27 13:21:48 来源:中经纵横

第一节 汽车轮毂概述

一、汽车轮毂的概念

“轮毂”是指汽车中的一个部件,也叫胎铃。它作为汽车整车行驶部分的主要承载件,是影响整车性能最重要的安全部件之一。它不仅要承受静态时车辆本身垂直方向的载荷(包括自重载荷以及人和货物的载重量),更需要经受车辆行驶中来自各个方向因起动、制动、转弯、风阻、石块冲击、路面凹凸不平等各种动态载荷所产生的不规则应力的考验。

二、汽车轮毂的分类

1、按原材料分:

钢轮毂、铝合金轮毂、镁铝合金轮毂(目前国内外中档以上车基本采用铝合金轮毂)

2、按制造工艺分:

重力铸造、低压铸造、锻造(工艺难度由低到高,产品质量由低到高)

3、按轮毂结构分:

一件式、两片式、三片式(目前市场上大部分不可拆分,即一件式)

4、按表面处理方式分:

按工艺复杂度(档次)由低到高为:涂装、车亮面(车轮缘)、精抛、真空镀、铬电镀

三、汽车轮毂的功能构造

1、外径:从每个圆缘座的垂直高度(而不是轮圆量度的垂直高度)

2、宽度:每个圆缘座内缘的宽度(而不是外缘量度的宽度)

3、胎唇座:主要起到衬托胎缘的作用(其功能是束紧胎圈,可保证车行驶中胎压聚减时轮毂与轮胎也不脱离)

4、Hump:主要起到支撑胎圈。因车辆在急转弯时,胎侧更容易弯曲,而轮毂肩部可防止胎缘内滑(子午线轮胎需要有肩形的轮毂)

5、凸缘形状

6、总宽:轮毂侧面总宽

7、螺丝孔径:安装螺丝的孔径

8、螺丝孔中心直径(P.C.D):轮毂螺栓之间假想圆形直径

9、轮轴孔直径:轮毂中心套入车轴之圆形开口

10、安装面:安装到圆盘内面的一面

11、轮胎组装后中心:轮毂侧宽面的平分线

12、气门嘴孔

13、轮胎中心与轮圈安装面的距离

四、汽车轮毂的工作原理

汽车轮子由轮毂和轮胎组成,它支承着全车的重量,使汽车得以在道路上行驶,对汽车运行性能有重大影响。如果说得形象一点,轮胎是鞋,轮毂是脚。汽车行驶过程会产生横向和纵向载荷,同时伴随驱动力矩制动力矩等,轮毂需要承受相当一部分载荷。现在的轿车都跑得很快,所以对轮毂的要求也很高:纵横向振摆要小,失衡量和惯性矩要小,刚度强度要求高,总之,就是动态稳定性可靠性要高。

第二节 汽车轮毂技术发展

一、汽车轮毂技术发展

早在20世纪20年代德国人就用砂型铸造生产了赛车用铝轮毂,40年代中后期在轿车上应用了铝轮毂,50年代末开发出了铸造整体铝轮毂,70年代起发达国家开始大批量推广应用铝轮毂。我国在80年代末开始了铝轮毂的生产制造,随着2006年我国汽车总的产销量超过720万辆,成为世界第三大汽车生产国和世界第二大汽车消费国,我国汽车及摩托车铝轮毂年产量也超过6200万件,是世界铝轮毂生产大国,并且出口份额大。

为了满足使用功能和市场的需求,铝轮毂在结构上有整体式和多件组合式的设计;外观造型上有宽轮辐、窄轮辐、多轮辐、少轮辐等形状设计;外观式样有涂装、轮辐车亮面涂透明漆、抛光涂透明漆、电镀等外观要求;涂装的颜色有运动银、细银、亮烟灰色、黑色等不同色彩的要求,而大型化、高强度、轻量化、柔细化、美观漂亮等是铝轮毂外观和结构设计主要的发展趋势和追求的方向。

铝轮毂使用的材料有AlSi系列合金(AlSi7Mg、AlSi11、AlSi11Mg、AlSi12Mg)、Mg合金、6061变形铝合金,其中以采用Sr变质的AlSi7Mg合金用量最大(约90%)。铝轮毂的成形工艺有重力铸造、低压铸造、挤压铸造、半固态铸造、锻造、旋压成形和几种工艺的组合等工艺形式。挤压铸造和半固态铸造技术,可以改善材料的金相组织,提高产品的力学性能,特别适用于制造大规格、轻量化铝轮毂;旋压成形技术是在热锻工艺基础上发展起来的塑性变形加工技术,铝轮毂在锻造制坯后利用旋压工艺使之成形,工艺技术生产的铝轮毂的力学性能,比同一规格的铸造铝轮毂提高18%以上,还可减轻约20%的质量,产品主要是大规格、轻量化铝轮毂以及赛车铝轮毂。近来又出现了一种全新概念的新型轻量化铝轮毂——内置空气铝轮毂,通过空腔技术进一步减轻轮毂20%的质量。

二、汽车轮毂未来新技术

镁合金汽车轮毂生产新技术---拉弗尔直接喷射模铸工艺技术是诺埃尔.拉弗尔发明,其使用的设备、生产方法、加热装置几乎是独一无二的。用该技术生产高质量镁合金铸件、压力范围在低压和中压之间,铸件重量在0.5公斤20公斤之间,冶金质量稳定,无孔隙存在。

拉弗尔直接喷射模铸系统由两个单独的压力机组成,分别装有模具和熔体/喷射系统,装备有变速/压力/流量控制和CPU/PIC系统,共用冷却和保护气体系统,是一次喷射成形加工工艺,具有很大的生产灵活性。

采用拉弗尔直接喷射模铸系统生产的镁合金汽车轮毂具有高整体性、优异的冶金和机械性能,屈服强度为中等,相对大晶粒度可以提高抗蠕变性能,具有较高的抗冲击强度。和采用标准低压压铸方法生产的A356.2铝合金轮毂相比,镁合金轮毂重量轻27%、原成本低41%、劳动力节省45%,镁合金轮毂铸造总成本比铝合金轮毂铸造总成本低23%。

三、2009年国外汽车轮毂技术分析

日本SKF于2008年5月20日宣布,开发出了通过检测轮毂轴承的变形量来计测轮胎与路面间负荷(N)的组件“LoadSensorHubBearingUnit(LS-HBU)”。通过测定路面与轮胎的负荷可预测车辆的动作,由此可望提高车辆的稳定性。预计LS-HBU将于2010年量产。

目前,车辆控制依据的是车内配置的加速度传感器以及偏航速率传感器的信息。然而,很多车身动作由轮胎与路面之间产生的负荷所导致。如果能够计测轮胎的负荷,就可比通过车体传感器计测更快地预测车辆的动作。该公司没有公布计测轮毂轴承变形量的具体方法,仅表示“由在轮毂的外侧组合使用加速度传感器等多种传感器,测量轮胎的负荷”。

四、2009年国内汽车轮毂技术分析

为了满足使用功能和市场的需求,铝轮毂在结构上有整体式和多件组合式的设计;外观造型上有宽轮辐、窄轮辐、多轮辐、少轮辐等形状设计;外观式样有涂装、轮辐车亮面涂透明漆、抛光涂透明漆、电镀等外观要求;涂装的颜色有运动银、细银、亮烟灰色、黑色等不同色彩的要求,而大型化、高强度、轻量化、柔细化、美观漂亮等是铝轮毂外观和结构设计主要的发展趋势和追求的方向。

铝轮毂使用的材料有AlSi系列合金(AlSi7Mg、AlSi11、AlSi11Mg、AlSi12Mg)、Mg合金、6061变形铝合金,其中以采用Sr变质的AlSi7Mg合金用量最大(约90%)。铝轮毂的成形工艺有重力铸造、低压铸造、挤压铸造、半固态铸造、锻造、旋压成形和几种工艺的组合等工艺形式。挤压铸造和半固态铸造技术,可以改善材料的金相组织,提高产品的力学性能,特别适用于制造大规格、轻量化铝轮毂;旋压成形技术是在热锻工艺基础上发展起来的塑性变形加工技术,铝轮毂在锻造制坯后利用旋压工艺使之成形,工艺技术生产的铝轮毂的力学性能,比同一规格的铸造铝轮毂提高18%以上,还可减轻约20%的质量,产品主要是大规格、轻量化铝轮毂以及赛车铝轮毂。近来又出现了一种全新概念的新型轻量化铝轮毂——内置空气铝轮毂,通过空腔技术进一步减轻轮毂20%的质量。略……

第三节 轿车汽车轮毂需求分析

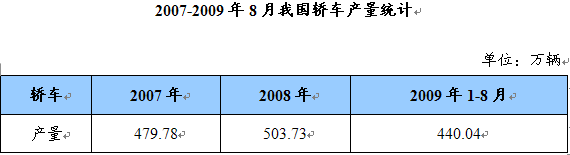

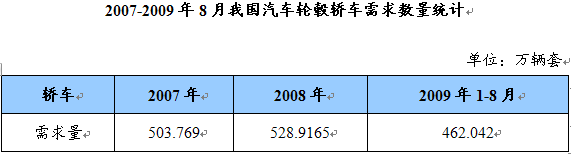

一、2008-2009年行业发展现状分析

二、2008-2009年市场需求情况分析

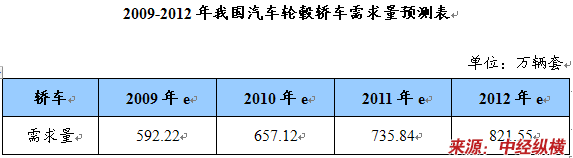

三、2009-2012年行业发展趋势分析

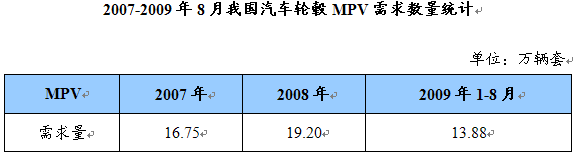

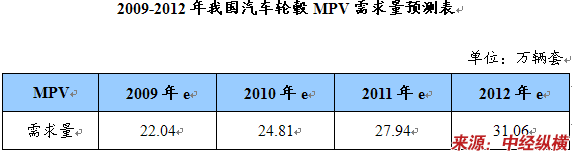

第四节 MPV汽车轮毂需求分析

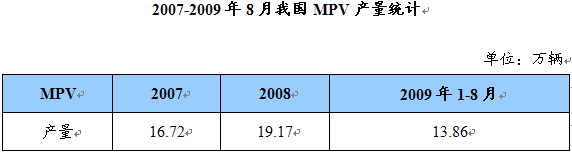

一、2008-2009年行业发展现状分析

二、2008-2009年市场需求情况分析

三、2009-2012年行业发展趋势分析

略……

第五节 世界汽车轮毂行业发展分析

一、2008年世界汽车轮毂行业发展分析

2007年全球共计生产汽车7310万辆,年增长率近年来首次超过5%,汽车保有量近8亿辆,2008年中国汽车销售938万辆。随着汽车市场的快速发展,汽车车轮行业也出现了较快增长,2007年世界铝轮毂产量超过2亿件,2008年汽车轮毂需求达到17710万件,预计2010年国内汽车铝轮毂需求将达到25505万件。但国际汽车轮毂行业已经面临经营的困境,一方面来自于经营环境的恶化,另一方面更重要的挑战或威胁是来自于中国企业低成本的竞争压力。铝轮毂行业全球最大厂商美国超级实业,其毛利与净利已接近亏损的边缘,而极受业内专业人士喜爱的德国BBS轮毂公司亦于2007年宣布破产,汽车轮毂行业正面临着整合的出现。与国际同行相比。

二、2009年世界汽车轮毂行业发展分析

早在20世纪20年代德国人就用砂型铸造生产了赛车用铝轮毂,40年代中后期在轿车上应用了铝轮毂,50年代末开发出了铸造整体铝轮毂,70年代起发达国家开始大批量推广应用铝轮毂。我国在80年代末开始了铝轮毂的生产制造,随着2006年我国汽车总的产销量超过720万辆,成为世界第三大汽车生产国和世界第二大汽车消费国,我国汽车及摩托车铝轮毂年产量也超过6200万件,是世界铝轮毂生产大国,并且出口份额大。

为了满足使用功能和市场的需求,铝轮毂在结构上有整体式和多件组合式的设计;外观造型上有宽轮辐、窄轮辐、多轮辐、少轮辐等形状设计;外观式样有涂装、轮辐车亮面涂透明漆、抛光涂透明漆、电镀等外观要求;涂装的颜色有运动银、细银、亮烟灰色、黑色等不同色彩的要求,而大型化、高强度、轻量化、柔细化、美观漂亮等是铝轮毂外观和结构设计主要的发展趋势和追求的方向。

三、2009年汽车轮毂国外市场竞争分析

铝轮毂是一种材料密集型、劳动力密集型的低附加值产品,再加上铝铸造是一个有污染、耗能高、工人劳动条件差的行业,欧美等发达国家目前对这类产品均不感兴趣,铝轮毂产业已逐步向第三世界转移,德国大众公司已将自己非常好的铝轮毂工厂关闭,直接外买产品。因此,我国已成为全球汽车轮毂的主要供应者,国内汽车轮毂市场竞争比较激烈。

第六节 全球汽车轮毂市场分析

一、2009年全球汽车轮毂需求分析

受金融危机和经济衰退的影响,2009年全球轮胎市场或将缩减5%左右,预计在2011年之前难有好转。2009年全球对汽车轮胎需求量预计从2008年的13亿条下降至12.4亿条,2010年或将略有回升。

此外,2009年卡车轮胎预计将下降3.7%,从2008年的16200万条下降至15600万条,至2010年或将增加至15900万条。2008年全球载重子午胎需求增长0.2%,但是2009年预计将下降4.2%,到2010年将反弹7.9%。在轿车子午线轮胎市场需求方面,预计2009年和2010年将分别下降5.2%和0.2%,到2011年才会有所好转。

二、2009年欧美汽车轮毂需求分析

2009年以来,受金融危机的影响,国际需求的下降,欧美等国汽车业巨头陷入集体困境,民众为节省开支,减少了轮胎更换频率,下游需求减弱直接导致我国轮毂出口受挫。此外,去年下半年以来,卢布、欧元、英镑、澳大利亚元、韩元等货币贬值幅度在20%~35%,使上述国家的轮胎产品在国际市场上竞争力大幅提高,对我国轮胎出口形成较大压力。与此同时,我国的轮胎出口屡屡遭遇欧美市场反倾销,今年4月29日,美国启动对我国轮胎产品的特保调查,这是自加入WTO以来美国对我国启动的第7起、也是涉案金额最大的一起特保调查,估计涉及金额高达17亿美元。来自深圳海关的数据显示,今年前4月深圳口岸轮胎出口出现快速下滑,1-4月,深圳口岸共计出口轮胎730.8万条,比去年同期下降24.8%。

值得关注的是,目前我国轮胎严重依赖出口,主要出口地集中在欧美市场。我国全钢载重胎年生产能力已超过7000万条,国内年需求量仅为4000万条左右,45%左右的产量需要通过出口渠道消化。据深圳海关统计,1-4月份深圳口岸对美国出口轮胎405.4万条,快速下滑了40.1%,但美国市场仍占据了半壁江山。占轮胎出口总量的55.5%。若美国特保调查成立,将严重威胁我国轮胎行业在欧美市场的发展前景。

三、2009年中外汽车轮毂市场对比

2008年中国汽车销售938万辆,2009年预计增长8.6%,达到1019万辆。随着汽车市场的快速发展,汽车车轮行业也出现了较快增长,2008年,我国汽车轮毂市场需求规模在17000万件左右,其中铝轮毂内销达到5100万件左右,钢轮毂内销达到3400万件左右。2008年由于金融危机的侵袭,国际汽车轮毂市场需求低迷,行业出口增长率下降,外向型轮毂企业的生存环境恶化,改进产品种类,开拓国内外新市场成为企业谋求未来发展的重要措施。

国际汽车轮毂行业面临经营的困境,汽车轮毂行业正面临着整合的出现。与国际同行相比,目前我国一些铝轮毂制造企业的技术水平虽然有所提高,但是,在产业链条中相对处于弱势地位,一方面被动接受上游有色资源产品的提价,另一方面在与整车厂的谈判中处于弱势地位,造成了行业利润的逐年下滑,行业企业以已经互相压价,恶性竞争抬头,薄利或微利已经成为行业内的常态,在当前恶劣的经营环境下,国内轮毂企业亟需进行产品和技术升级。略……

上一篇 : 缝纫线项目市场分析

下一篇 : 钣金机械项目市场分析