当前位置>中经研究 >

炭炭复合材料产业项目市场分析

发布时间 2019-02-19 09:46:17 来源:中经纵横

第一节 炭炭复合材料产业界定及主要产品

一、产业定义

炭炭复合材料指以炭纤维为增强体、以炭为基体的复合材料,采用特殊工艺将两种不同特性的炭或石墨材料复合成一体,使其具有炭材料和纤维增强复合材料的双重特征,广泛应用在航空、航天和民用工业领域。

二、主要产品及应用情况

作为抗烧蚀短时使用的材料,炭炭复合材料已在航天工业中得到成功地应用;作为耐磨材料,最成功的范例是炭炭复合材料飞机刹车盘、在这方面已形成了成熟的市场;在其他核能、冶金、医疗、汽车、体育用品等不少领域也逐步得到应用;生产单、多晶硅及半导体材料领域;在有色金属、钢铁冶金领域需求大量的高温导热承力部件和紧固件,炭炭复合材料由于其具有的高温力学性能和导热能力,具备极高的性价比优势;热场是硅材料成晶的最重要条件之一,单晶炉的热场梯度直接影响着单晶的质量好坏,炭炭复合材料(坩埚托、发热体、保温材料、紧固件)能满足各种大尺寸的热场要求,具有纯度高、力学性能高等特点,相比石墨产品而言具有明显的性能优势和极高的性价比。

第二节 炭炭复合材料产业发展历程

炭炭复合材料的发展大致可划分为三个阶段:从炭炭复合材料的发明到六十年代中期为基础工艺研究阶段;从六十年代中期到八十年代中期为应用开发阶段,以炭炭飞机刹车盘、耐烧蚀炭炭复合材料和航天飞机抗氧化炭炭鼻锥帽的应用为代表;八十年代中期到现在,为炭炭复合材料民用领域的开发应用阶段,以高温炉炭炭复合热场材料为代表。

1、第一阶段

炭炭复合材料是以炭纤维增强炭基体的复合材料,该材料源于一次意外的发现,1958年美国CHANCEVOUGHT实验室进行碳/酚醛实验时失误导致得到炭基体。由此,在复合材料家族中又增加了一个新成员。炭炭复合材料自50年代末问世起就引起了全世界的关注,各发达国家纷纷投入这方面的研究。但在最初几年发展缓慢,即所谓的60年代初期的低性能阶段。

2、第二阶段

1963年,日本学者大谷杉郎成功地研制出了沥青基炭纤维,使制造高模、高强、低成本的炭纤维等成为可能,极大促进了炭炭复合材料的研制。到60年代末期,美国已成功地将炭炭复合材料用于火箭喷管,英国Dunlop公司则在1974年成功地将炭炭复合材料刹车盘用于协和号飞机。自70年代起,炭炭复合材料在美国和欧洲得到很大发展,推出了炭纤维多向编织技术、高压液相浸渍工艺及化学气相浸渗法(CVI),并利用这些方法制得了高密度的炭炭复合材料,为炭炭复合材料的制造、批量生产和应用开拓了思路。

3、第三阶段

80年代以来,炭炭复合材料的研究极为活跃,更多国家进入这一研究领域,在提高性能、快速致密化工艺研究及扩大应用等方面取得很大进展。炭炭复合材料的应用领域也从航空航天领域扩展到核能、冶金、医疗、汽车、体育用品等众多部门。

我国在20世纪七十年代初开展炭炭复合材料研究,八十年代末期启动民机炭刹车盘材料的研究工作,有华兴航空机轮公司、烟台冶金新材料研究所、中南大学、西安航天复合材料研究所超码科技有限公司、北京航空材料研究院等单位。经过10多年艰辛攻关,各单位制造出不同类型民机用的炭刹车盘材料,先后用于新舟60型飞机,B757-200型飞机,MD-90型飞机,实现了我国炭炭复合材料具有里程碑意义的第四个重大突破。

从八十年代初固体火箭发动机的炭炭喉衬到目前飞机碳刹车摩擦材料、导弹弹头防热材料、高温炉炭炭热场材料的应用,我国炭炭复合材料的发展取得了举世瞩目的成绩。

略……

第三节 炭炭复合材料产业发展规划

按照有关规划设想,“十二五”期间,我国将以树脂基复合材料和炭炭复合材料为重点,积极开发新型超大规格、特殊结构材料的一体化制备工艺,推进高性能复合材料低成本化、高端品种产业化和应用技术装备自主化。

此外,还将提升高性能增强纤维规模化制备水平,积极开展高强、高模等系列碳纤维开发和产业化,加快发展芳纶、超高分子量聚乙烯纤维等新材料,加快推广高性能复合材料在航空航天、风电设备、汽车制造、轨道交通等领域的应用。

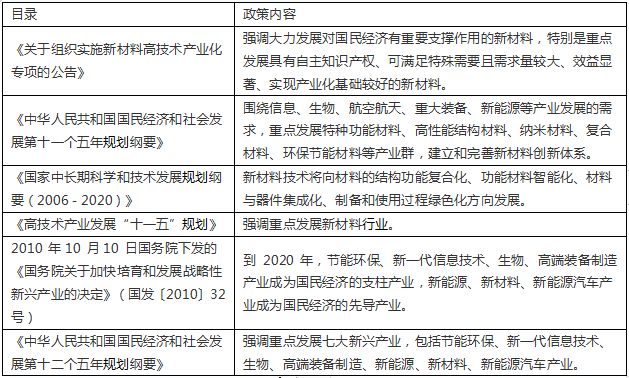

第四节 炭炭复合材料产业政策力度

新材料作为高新技术的基础和先导,应用范围极其广泛,它同信息技术、生物技术一起成为二十一世纪最重要和最具发展潜力的领域。新材料主要包括:电子信息材料、新能源材料、纳米材料、先进复合材料、先进陶瓷材料、生态环境材料、新型功能材料(含高温超导材料、磁性材料、金刚石薄膜、功能高分子材料等)、生物医用材料、高性能结构材料、智能材料、新型建筑及化工新材料等。炭炭复合材料作为先进复合材料中重要产品,属重点新材料,得到了国家相关产业政策的大力扶持。具体情况如下:

新材料相关产业重点政策列表

《关于组织实施新材料高技术产业化专项的公告》强调大力发展对国民经济有重要支撑作用的新材料,特别是重点发展具有自主知识产权、可满足特殊需要且需求量较大、效益显著、实现产业化基础较好的新材料。

《中华人民共和国国民经济和社会发展第十一个五年规划纲要》围绕信息、生物、航空航天、重大装备、新能源等产业发展的需求,重点发展特种功能材料、高性能结构材料、纳米材料、复合材料、环保节能材料等产业群,建立和完善新材料创新体系。

《国家中长期科学和技术发展规划纲要(2006-2020)》新材料技术将向材料的结构功能复合化、功能材料智能化、材料与器件集成化、制备和使用过程绿色化方向发展。

《高技术产业发展“十一五”规划》强调重点发展新材料行业。

2010年10月10日国务院下发的《国务院关于加快培育和发展战略性新兴产业的决定》(国发〔2010〕32号)到2020年,节能环保、新一代信息技术、生物、高端装备制造产业成为国民经济的支柱产业,新能源、新材料、新能源汽车产业成为国民经济的先导产业。

《中华人民共和国国民经济和社会发展第十二个五年规划纲要》强调重点发展七大新兴产业,包括节能环保、新一代信息技术、生物、高端装备制造、新能源、新材料、新能源汽车产业。

第五节 炭炭复合材料产业链关联度

本行业的主要原材料包括钢材(钢骨架、钢背)、炭纤维预制体、铜粉、丙烯、树脂等,上游行业涉及的行业较多,原材料供应充足;另外本行业作为技术含量高的先进深加工行业,原材料成本占营业成本的比例较小,因此上游行业产品价格的波动对本行业的利润影响较小。

本行业主要为下游航空、航天、汽车、光伏等行业提供关键性配套零部件产品或材料,下游行业的持续、快速增长对本行业的持续发展起积极性的作用。

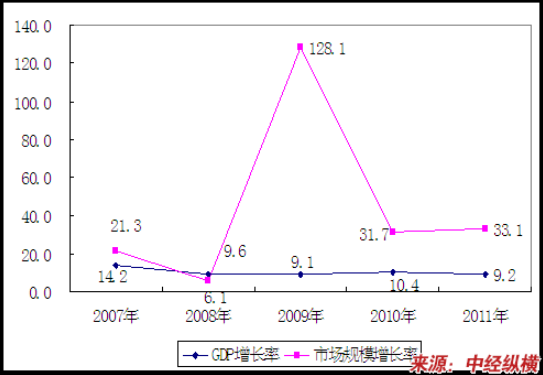

第六节 炭炭复合材料产业与宏观经济周期相关性

现今,新材料已成为现代高新技术和产业的基础和先导。从欧美等发达国家的金属材料产业发展的历史来看,材料产业与一个国家的经济发展水平和技术发展水平有着密切的联系。

2007-2011年炭炭复合材料产业与宏观经济周期相关性

略……

第七节 国外炭炭复合材料产业主要技术成果

1、在CVI工艺方面,分别研究了热梯度CVI、压差CVI、脉冲CVI等工艺;在浸溃、炭化工艺方面则研究了多种树脂浸渍法和热等静压技术。近些年,美国达信公司开发一项快速致密化专利,即液烃蒸发沉积工艺,据称可把致密化时间减100倍,8h就可以制取高密度的炭炭复合材料;美国佐治亚理工大学在空军支持下对CVI工艺进行改进、开发出强制流动CVI工艺。

2、经过多年努力,目前1500℃下抗氧化已基本达到实用化阶段,国外能达到的抗氧化水平估计为1600--1700℃。

3、炭炭复合材料的多样化和设计、结构、制造一体化研究。多样化表现在目前研究不仅追求高性能、高密度、同时还开发有用于隔热和填料的低密度炭炭,高密度的抗烧蚀、高热导率炭炭,短纤维增强炭炭,高性能炭炭中包括单向、叠层和多向等许多类型,各自对应于不同的应用场合。设计、结构、制造一体化则是由炭炭复合材料本身具有的可设计性及其他特点所决定的。炭炭复合材料不可能像金属材料一样先制备成各种方锭料或坯料,然后机加成型,这一方面会严重影响制件性能,同时还会造成材料的极大浪费,大幅度增加制件成本。因此,材料和制造必然要一体化。更进一步,为保证制件在使用中最大限度发挥材料的优异性能,发挥炭炭复合材料可设计性的特点,降低制备成本,只有实现设计、结构、制造一体化才能使其矛盾的多个方面达成统一、协调,得到结构、性能、成本均令人满意的构件,也只有这样才能促进该材料的研究和转化。

第八节 炭炭复合材料产业技术研究热点

低成本、高性能、多用途一直是国防高技术炭炭复合材料发展的主要方向,对不连续碳纤维增强的炭炭复合材料而言,情况更是如此。

一、增密炭纤维预制体

在不连续碳纤维增强的炭炭复合材料中,短碳纤维增强的炭炭复合材料制品,由于其具有原料便宜易得、制备工艺简单、生产周期短、制造成本低、机械性能合适、理化性能良好等特点、无疑使得该产品在航空、航天、军工、冶金、化工和原子能等领域具有广阔的应用前景。然而,要真正提高短碳纤维增强炭炭复合材料的性能与价格之比,仍需加强以下几个方面的研究和开发工作:

1、研究短碳纤维与粘结剂和其它附加物的均匀化技术;

2、研究采用普通设备,制备炭化后高体积密度预制体或制品的成型方法;

3、开发混杂碳纤维增强炭炭复合材料的制备技术;

4、开发炭炭复合材料低成本中温(500~1000摄氏度)抗氧化涂层的制备技术。

二、短纤维模压

因短碳纤维是散乱的,所以首先必须模压成型,制成预制体或制品,而后根据实际情况再决定是否进行致密化处理、石墨化处理或改性处理等。

1、常规摸压工艺

常规模压工艺具有制品外观质量好,装备简单、工艺控制便利、易实现机械化和自动化等优点。

根据模压温度的高低,常规模压工艺可分为热模压和冷模压两种。常规模压工艺制备的生坯必须经过漫长的加热焙烧处理或碳化处理才能变成有用的碳制品,且在加热升温的过程中,生坯不仅要变软,而且生坯孔隙中的枯结剂(如液态沥青)也要重新分布,由此可导致生坯发生明显的变形或膨胀;此外,模压工艺还存在着显著的弹性回涨效应,而较大的弹性回涨又易于造成生坯内部分层或外观裂缝等缺陷,结果造成模压工艺制备的焙烧制品的废品率较高.、体积密度较小。为了进一步提高焙烧制品的体积密度,就需要反复对其进行致密化处理(如浸渍—碳化工艺或CVI渗透工艺等),从而造成后续工艺的成本明显增大。

2、高温模压工艺

高温模压工艺是由常规模压工艺演化而来的一种快速成型技术,其技术的核心就是在模压成型的基础上,通过进一步提高最终模压温度来实现压坯中粘结剂沥青在加压条件下的碳化或石墨化过程,从而有效地抑制了粘结剂沥青中挥发分在碳化时的逸出,明显提高了碳制品的密度、高温模压工艺的优点是碳制品的制备周期短、密度高。但由于此工艺的最终模压温度高达达900℃以上,结果导致在制备沥青基碳复合材料时,明显存在着以下不足::

1)需要特殊的加热装置(低电压、大电流加热系统);

2)为了防止碳质原料和模具的氧化,需要一套真空系统或惰性气体保护系统;

3)模具材料只能选用石墨,因而模具的使用寿命较短;

4)由于石墨压头兼具通电电极的作用,因而模压压力较低(小于30MPa),由此限制了碳制品密度的进一步提高;

5)由于该工艺是利用碳原料本身的导电性来实施对压坯的加热,因而工艺的适应性较差;装备投资大,难以实现产业化。

3、模压半碳化成型工艺

用模压工艺制备短纤维增强炭炭复合材料时,常规模压工艺具有制品密度低、后续致密化成本高的缺点,而高温模压工艺则具有装备投资大、工艺的实用化和适用性不好的弊端。为此西北工业大学结合二者的优点,开发了一种新型的模压半碳化成型工艺,它是指粘结剂沥青等混合料在模压成型的同时,随着模压温度的升高,压坯中的粘结剂沥青在模具内一并完成包裹浸渗和半碳化的一种工艺。采用此工艺和金属模具,可成功制备出密度高达1.80g/cm3的短切碳纤维增强的炭炭复合材料(制品尺寸为φ120mmx20mm)。本工艺的特点是:

1)模压压力高(60MPa-250MPa),最终模压温度高(550℃-750℃);

2)装备简单,模具寿命长,生产成本低;

3)碳制品密度大,力学性能好。略……

第九节 国外炭炭复合材料产业政策实施

碳纤维是军事工业用量大、使用面广、地位极为重要的关键性高性能纤维材料,是各类军用高强、高模、高强高模型复合材料的原料及技术基础。以碳纤维复合材料为典型代表的炭炭复合材料作为结构、功能或结构/功能一体化构件材料,在军机、导弹、运载火箭和卫星飞行器上发挥着不可替代的作用,是一种战略性新材料。正因为如此,西方国家把碳纤维视为“战略物资”,长期对外国军品应用实行“禁售、禁运”政策。

国外生产炭炭复合热场材料具有代表性的企业有德国的SGL,日本的KUREHA(吴羽化学)、TOKAI(东海碳素)、TOYO(东洋碳素)等。

国外主要生产炭炭复合材料的厂家都拥有自己的坯体制备技术,在坯体结构设计时,除了考虑坯体结构的均匀性外,还根据刹车盘在具体使用过程中所面临的问题对坯体结构和制备工艺不断进行优化设计,并充分利用原材料,降低炭炭复合材料的制造成本。

日本炭炭复合材料的研究得到日本政府的支持,在日本外贸与工业部(Japan’sMinistryofInternationalTradeandIndustry)的资助下,日本石油公司中央技术研究所.日本能中心(PetroleumEnergyCenter)、日本高温材料研究所,东京工业大学等单位对炭炭复合材料开展了许多应用研究、基础研究.有一定特色。

第十节 国外重点国家或地区发展现状

一、美国

炭炭复合材料是二十世纪五十年代末期发展起来的一种新型超高温材料,因具有质量轻、摩擦特性好、吸热能力强、使用寿命长、维修方便等突出特点,英、美、法等国在六十年代末七十年代初,几乎同时将炭炭复合材料用于飞机刹车制动系统。目前已逐步取代金属刹车副,成为最先进的刹车副材料,并由该三国的五大公司垄断了炭刹车盘的国际市场。全世界已有40种以上的民机和22种以上军机采用了炭刹车盘,其年产量占世界炭炭复合材料总产量的90%。

美国已将炭炭复合材料用于F100发动机的加力燃烧室喷嘴。目前先进的炭炭喷管材料密度为1.87~1.97g/cm3,环向拉伸强度为75~115MPa,远程洲际导弹端头帽几乎都采用了炭炭复合材料,美国战略导弹弹头的防热材料已由三向炭炭发展为细编穿刺炭炭(端头部分)和C/酚醛(大面积防热部分)。随着现代航空技术的发展,飞机装载质量不断增加,飞行着陆速度不断提高,对飞机的紧急制动提出了更高的要求,炭炭复合材料质量轻、耐高温、吸收能量大、磨擦性能好,用它制作刹车片广泛用于高速军用飞机中。

二、欧洲

法国的欧洲动力公司(SEP)在炭炭材料、碳/陶材料、陶瓷/陶瓷复合材料制品已从宇航领域转移到民品上来;他们采用NO-VOLTEX针刺工艺技术,成功地制造出了性能卓越的碳纤维增强碳基复合材料,其应用已从火箭发动机喷管扩展到民用飞机刹车片。法国的Messier-Bugatti公司主要生产炭炭复合材料飞机刹车副。

德国西格里集团(SGLGroup—TheCarbonCompany)是全球领先的碳素石墨材料及相关产品制造商之一,拥有从碳石墨产品到碳纤维及炭炭复合材料在内的完整生产线。西格里集团在欧洲、北美及亚洲地区拥有40个生产基地及覆盖100多个国家的服务网点。2008年集团全球员工约6500人,销售额达16亿欧元。

三、日本

日本炭炭复合材料的制备工艺采用沥青浸渍.热等静压高压碳化和低温石墨化,三向织物的纤维含有率为55%,其中x向为40%,Y向为10%,Z向为5%。

炭炭复合材料制件市场由日本的东洋炭素、东海、吴羽化工等3家占领。

东洋炭素公司为应对太阳电池用途为首的需求量的急剧扩大,将新建炭-炭复合材料(高强度炭纤维和炭素基质构成的复合材料)的专用工厂。据悉,东洋碳素将在日本诧间事业所(香川县)内建设约6600㎡的厂房,并引进从碳纤维片材的生产到煅烧一条龙的生产线。投资额包括厂房及附属设备在内约30亿日元。计划2013年夏季前完工,并将设备能力提高一倍,继续在太阳能电池及半导体等成长显著的领域内获得高性能炭-炭复合材料业界的最高份额。略……

上一篇 : 加气砖产业项目市场分析

下一篇 : 床褥项目项目市场分析