当前位置>中经研究 >

鞋用胶粘剂项目市场分析

发布时间 2019-02-19 09:03:47 来源:中经纵横

第一节 此项目总体概述

一、鞋用胶粘剂简介

1、定义

鞋用胶粘剂是用于制鞋工业中一种能够把同类或不同类的材料紧密结合在一起的物质。根据制鞋生产工艺鞋用胶粘剂所粘合的部位不同,可分为帮面胶、合底胶、绷帮胶、主跟包头胶、勾心胶、鞋垫胶等十余种之多,不同的使用部位对胶粘剂有其特殊的要求。

2、特点

1)帮面胶

用于帮里粘合、补强衬布粘合、折边、折沿口、部件镶接等操作的胶统称帮面胶,这些操作对粘接强度要求不高,一般达到20~30N /cm。帮面胶也包括热熔胶和氯T胶,热熔胶在粘衬里中使用较多,氯T胶则用于材质较硬、较窄的难以折边的生产操作中,或女鞋花结与帮面的粘贴,这些场合中,汽油胶不易固定帮部件,氯T胶则能保证其胶粘强度。

2)合底胶

合底胶是制鞋生产中最重要且要求最高的一种胶,在穿着过程中,跖趾关节部位的不断弯曲受力,要求帮底结合必须十分牢固,最终粘合强度(在剥离角度为9 0。时的剥离强度)应大于或等于54N /cm,否则易出现开胶现象;其次,它需要有良好的初粘强度。第三,在较短时间内,要求能达到最大粘合强度;第四,胶膜须有良好的耐热性和耐寒性;第五,胶瞑有良好的耐弯曲性能。

3)绷帮胶

绷帮操作拉伸过程中,用绷帮胶把鞋帮脚固定在鞋楦的内底上,使鞋帮套紧贴楦型,完成定型作用。绷帮胶有氯T乳胶、溶剂型氯T胶或热熔胶等。

4)其它

除以上三种,其它鞋用胶还包括:主跟、内包头用氯T胶或乳胶;勾心用溶液型S B S 胶、溶剂型氯T胶;鞋垫用天然胶浆;PU革与EVA泡沫片复合用改性氯T胶;中底纤维板与EVA复合用氯T胶等。根据不同的需要有着不同的要求。

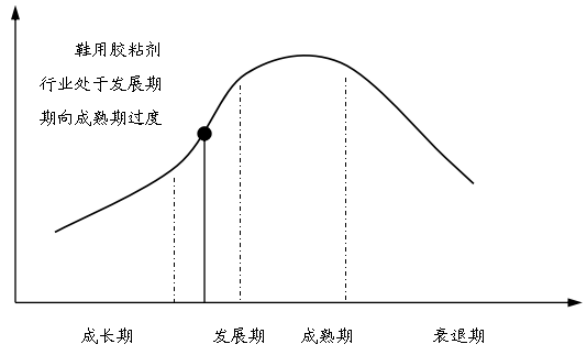

二、所处生命周期

鞋用胶粘剂行业发展生命周期情况

现代制鞋工业中,关键部位鞋底和鞋帮绝大多数以胶黏剂(可简称“胶”)连接,以实现制品美观轻质、舒适耐穿;且制作简便,可自动化和连续化操作。第二次世界大战初,以氯丁橡胶作制鞋胶黏剂,因性能欠佳,使用不广泛。l957年,拜耳公司推出快速结晶型氯丁橡胶后,因分子结构中含有高极性氯原子而赋予极性材料良好的胶粘性能,且因其快速结晶又提高了初粘性,使氯丁胶黏剂得以大量应用。后经几代人的改性,应用效果逐步提升,成为制鞋业的主导胶黏剂。

由于鞋材的不断更新,现多采用合成革、橡塑和软质聚氯乙烯(PVC)材料。以普通氯丁橡胶胶黏剂胶粘鞋靴,胶粘强度不高,经常开胶,已不能满足要求。20世纪70年代研发了接枝氯丁橡胶,提高鞋靴的胶粘性能和耐穿牢度。后又引入其他丙烯酸类单体和聚合物进行多元接枝共聚,使接枝氯丁橡胶的性能更能适应制鞋要求。但是,氯丁橡胶对增塑的PVC、充油量大的丁苯橡胶、含油或润滑脂量高的皮革、橡胶等鞋材的胶粘性能不够理想;且分子中所含的氯易水解释放出氯化氢,具有腐蚀和损害人体健康等弊端,因此阻碍了氯丁橡胶在现阶段鞋业中的应用。为了保证鞋靴质量以及降低环境污染和改善人身安全,欧美发达家已于20世纪80-90年代,逐步使其鞋用胶黏剂由氯丁橡胶向聚氨酯转化。

溶剂型鞋用聚氨酯胶黏剂虽具有很多优越性,但仍属易燃、易爆、对人体有毒害的化学品,鞋厂不安全事故时有发生。20世纪70年代,国外开展了水性聚氨酯(WPU)鞋用胶的研发,基本以水为胶黏剂介质,当时因产品性能较差,加之政府环保法规要求不严,其研发进展缓慢。80年代仍处于试验阶段。90年代初,欧美政府环保法规日趋严厉,对鞋厂的总挥发性有机物(VOC)释放量开始控制,水性聚氨酯的合成和应用工艺的研发力度增强,出现了如Bayer公司的DispercollU配以DesmodurD等系列产品,基本可满足运动鞋制作要求,且逐步进入工业化规模。

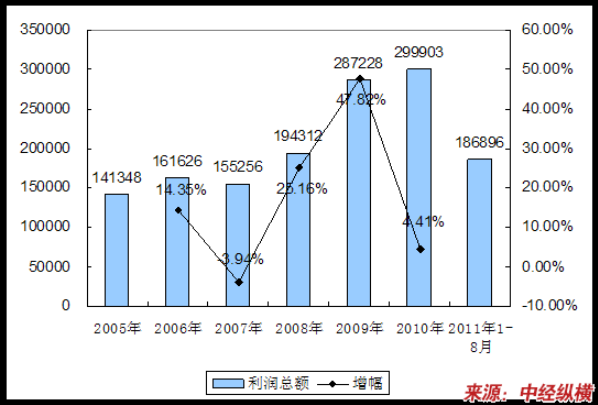

三、行业平均利润水平

2005-2011年1-8月行业利润总额发展状况

单位:千元、%

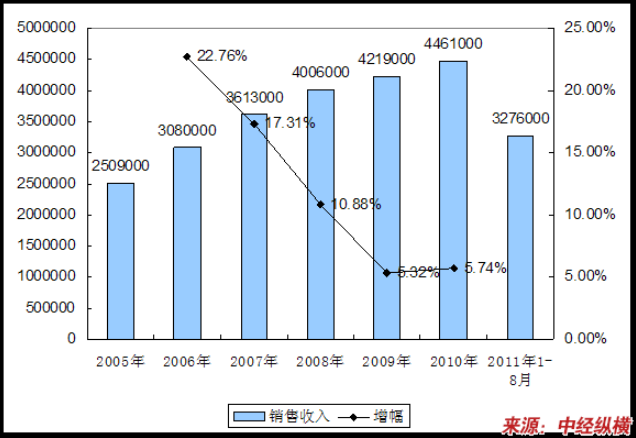

2005-2011年1-8月行业销售收入发展状况

单位:千元、%

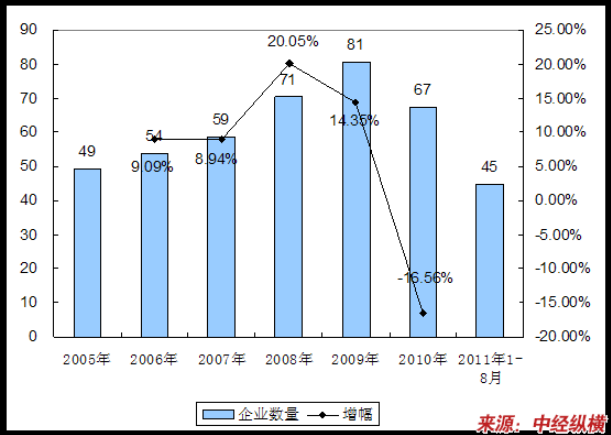

四、鞋用胶粘剂行业竞争格局

2005-2011年1-8月行业企业数量发展状况

单位:个、%

第二节 鞋用胶粘剂产业政策

一、产业规划

《胶粘剂产业十二五规划纲要》

一、发展方向及优先主题

㈠发展重点方向

1、加大科技创新投入力度,提高新产品研发能力,研发一批具有自主知识产权的高新技术产品和环保节能产品,力争在2015年末,规模以上企业都建立科研所或研发中心,科研经费达总销售额的3%以上。

2、提高生产技术水平和产品质量检测手段,提高产品的稳定性、可靠性、安全性和使用效率,加强和健全产品售后服务体系。

3、提高企业规模和产业集中度,力争在“十二五”末销售额大于2亿元的胶粘剂企业达到150家,销售额在10亿元以上的胶粘带企业达到15家,行业集中度达到60%以上。

4、加快推进产品标准的制修订工作,力争在“十二五”末期,80%以上的产品都要制订行业和国家标准。同时要大力提高标准的适应性和先进性,逐渐与国际接轨。

㈡优先主题

1、优化产品结构,提高产品档次

通过加快科研发和技术创新,采用市场调控和行政干预并举的办法,淘汰一批产能落后和档次劣质产品,降低和限制一批产能严重过剩的通用型产品增长,促进各类改性型、特种型、反应型、纳米型等高新技术产品的发展,如改性丙烯酸酯胶、改性聚氨酯胶、改性有机硅密封胶和环氧树脂胶,反应型聚氨酯热熔胶,电子、防伪、耐热耐寒等各种压敏胶及胶带,医用压敏胶及胶带等产品。

2、发展环保节能型产品

采取有力措施,遏制溶剂型产品快速增长势头,加快推进各类水基型胶粘剂和胶粘带的开发与应用,发展热熔型、无溶剂型、生态型、光固化型(UV型)、低温和常温固化型、高固含量型等环保节能胶粘剂,将溶剂型胶粘剂的年增长率从“十一五”期间的11.22%逐步降至2015年的3%以下。

3、提高产品质量

大力提高胶粘剂、密封剂和胶粘带产品的稳定性、安全性和可靠性,通过科技创新和工艺设备改造,采用先进技术和管理,提高不同批次产品质量的连续稳定性和可靠性,降低或消除不合格品,确保产品中有毒有害物质,含量达到或低于国家标准,力争达到国际标准。

二、行业发展现状与发展趋势

㈠行业现状

1、产量和销售额快速增长

我国胶粘剂产量从2005年的256.0万吨增加至2009年的405.0万吨,增长了58.2%,年均增长率为12.15%,销售额由2005年的253.0亿元增加至2009年的526亿元,增长了107.90%,年均增长率为20.08%(以上数据不包括脲醛、酚醛和三聚氰胺树脂胶),均分别高于“十一五”规划规定年增长率11.5%和11.8%的指标,也高于同期国民经济的增长。可以看出,我国胶粘剂销售额的增长高于产量的增长,这表明在“十一五”期间我国胶粘剂的产品价值也有较大提升。

我国胶粘带产量从2005年的73.0亿m2增加至2009年的125亿m2,增长了71.23%,年均增长率为14.57%,销售额从2005年的132亿元增加至2009年的237.0亿元,增长了79.55%,年平均增长率为15.75%,分别高于“十一五”规划规定增长率11% 和12%的指标。

2、企业规模不断扩大,产业结构调整取得进展,企业效益不断提高,根据我会最近的统计:2009年销售达1.0亿元以上的胶粘剂和胶粘带企业已达160余家,其中胶粘带企业销售额超过5亿元的有11家,部分中低档产品在逐步减少或淘汰。

3、经过近二十年的发展,特别“十五”、“十一五”期间的快速增长,基本形成了门类比较齐全、品种基本配套、产品质量基本良好的产业体系,我国现已成为胶粘剂和胶粘带的生产大国和消费大国。

㈡主要问题和制约因素

1、产业结构性矛盾突出,大多数企业技术创新和科研开发能力低,生产技术和设备落后,产品档次低、高端产品少、产品性能和质量水平与发达国家相比差距较大,多数产品的标准水平偏低,特别是部分中心企业的产品质量问题突出。这是目前制约我国胶粘剂和胶粘带持续快速增长的主要因素。

2、节能减排、环境保护任务繁重。溶剂型产品较多,产量较大,快速增长势头没有得到有效遏制,部分产品中溶剂或有害有毒物质含量超标,不少中小企业的三废排放不达标。

3、生产企业多、规模小、分布区域广、产业集中度低,难以集中财力物力和人力对一些重大科技项目和重点工程进行攻关,难以建立严格统一的产品质量监督机制,市场秩序不规范,假冒伪劣产品时有发生。

4、部分主要原料及相关助剂供不应求,价格昂贵。用于胶粘剂的部分主要原料及相关助剂短缺,价格昂贵,影响我国胶粘剂和胶粘带的发展,主要有SIS、EVA、PA(聚酰胺)、PET等合成树脂,特种单体,如叔碳酸乙烯酯(VV-10)等,还有与胶粘剂配套使用的一些助剂,如乳化剂、触变剂、脱水剂、润湿剂、交联剂、偶联剂等。

㈢产业发展趋势

1、重点发展环保节能型产品:水基型、热熔型、生态型、无溶剂型、光固化(UV)型、高固含量型及生物降解和易回收利用等环境友好型产品。

2、重点发展高新技术型和特种型产品:各类改性型、特种型、反应型、纳米型和多功能型等高性能高品质多用途产品,特别是用于太阳能、风力发电、轨道交通和电子等新兴行业的高新技术产品。

3、企业将加快向规模化、集约化方向发展,向化工园区集中。

三、发展指导思想、基本原则和目标

㈠总体思想

深入贯彻落实科学发展观,以国际视野和战略思维,把握好当前和长远的关系,大力推进胶粘剂和胶粘带产业的发展,促进产业结构升级、替代进口,提高自给率,走上新型可持续发展道路。

㈡基本原则

1、坚持科技创新与产业振兴相结合,发挥科技引领和支撑作用,加快转变增长方式,促进产业升级,提高中高档产品比重,促进产品升级换代。

2、坚持解决当前问题与着眼长远相结合,标本兼治。按照重点跨越,引领未来的要求,增强发展后劲。

3、坚持技术改造与自主创新相结合,加大引进技术的消化吸收力度,推动产业技术进步;强化技术改造,促进产业技术的系统化和集成化;加强关键和前沿技术研发,增强自主创新对产业发展的支撑能力。

4、坚持企业为主体、市场为导向、产学研结合,发挥市场配置资源的基础性作用。引导各类创新要素向企业集聚,使企业真正成为研究开发投入的主体,技术创新活动实施的主体和创新成果应用的主体。

㈢总体发展目标

1、产量和销售额保持平稳较快增长

考虑到:①、在“十二五”期间,世界和我国经济环境的变数较多;②、我国胶粘剂和胶粘带产量已具有较大规模,难以继续维持“十一五”期间高的增长率;③、产业结构调整和科技创新是一项艰难长期的工作,难以在短期内收到明显效果。因此,我会提出:“十二五”期间(2011年 -2015年)我国胶粘剂的发展目标是:产量年平均增长率为10.0%,销售额年均增长率为12%,这样到2015年末我国胶粘剂的产量可达717万吨,销售额可达1038亿元(折合为159.7亿美元)。胶粘带的发展目标是:产量年均增长率为7.5%,销售额年均增长率为10%,这样到2015年末,我国胶粘带产量将达193亿平米,销售额将达420.0亿元(折合为64.6亿美元)。届时我国胶粘剂和胶粘带的产量与销售额均将居世界前列。

2、产品结构优化升级

淘汰部分产能落后和有毒有害物质含量高的产品,如107胶(缩甲醛胶),限制溶剂类通用型胶粘剂的发展,大力发展水基型、热熔型等环境友好型胶粘剂,大力发展高新技术产品,力争在2015年末行业高附加值产品产值的比例达到30%以上,经济增长方式从数量扩张型向质量效益型转变,产品质量和档次有较大提高,在国内外市场的竞争力显著增强。

3、新产品开发取得实效

产品品种增多,特别是一些高新技术和特种型产品明显增多,能基本满足各领域多层次生产、消费的需要,规模以上(年销售额在1.0亿元以上)企业新产品产值率达30%以上。

4、健全和完善质量保障体系

产品检测与评价,质量保障和产品标准等体系建设将加强和完善,质量监管力度将进一步加大,产品质量水平迈上一个新台阶,重点产品的采标率将达到100%,产品中有毒有害物质含量明显下降,全部达到或低于国家和行业标准,并向国际标准看齐。

5、节能减排和环保工作取得明显进展

溶剂型产品快速增长势头将得到有效遏制,基本实现低毒和无毒溶剂在溶剂型产品中的全覆盖,溶剂用量降低10%以上,溶剂型产品生产企业全部建立废气回收和处理装置,降低资源和能源消耗,加强废旧物质的回收利用,力争在“十二五”末期单位产品能耗下降10%以上,原材料消耗降低5%以上。

6、品牌建设取得成效。

规划建设10-12个质量好、知名度高、市场竞争力强,发展势头强劲的产品品牌为国内外同行业中的知名品牌,自主品牌销售收入占销售额的60%以上。

四、重点发展项目

㈠氯丁橡胶型水性胶粘剂的开发和推广应用

以水取代甲苯、醋酸乙酯、溶剂汽油、丁酮等有机溶剂,其性能和品质要求基本达到或超过溶剂型产品水平,以实现这类产品的安全性和环保节能。

㈡环保节能型聚氨酯胶粘剂的开发和应用

1、在“十二五”期间,我国要重点发展和推广水性聚氨酯胶粘剂在制鞋、复合包装、织物复合、木工、轻工、建筑和车辆等领域中的应用。广东南海霸力化工制品有限公司、北京市化工研究院已实现了水性聚氨酯鞋胶的工业化生产,但还需要不断改进工艺技术和推广使用。

2、软包装用无溶剂双组份聚氨酯复合胶的产业化和推广应用以及软包装用紫外光或电子束固化单组份聚氨酯复合胶的研发和应用,实现软包装行业环保、卫生、安全和节能的要求。

㈢高性能可生物降解热熔胶的开发和应用

1、在“十二五”期间,我国将重点发展和推广性能优异的热塑性聚氨酯弹性体热熔胶(TPU)和反应型聚氨酯热熔胶(PUR)。

2、研发和推广可生物降解的聚乳酸(PLA)热熔胶和聚酯酰胺热熔胶。

3、利用尼龙、涤纶等废树脂和废丝或回收的制品,制取共聚酰胺(PA)和共聚酯(PES)热熔胶。

㈣研究开发一些高性能、高品质、高附加值的胶粘剂

主要有:1、导电胶、绝缘胶、光刻胶、高剥离强度环氧树脂胶、太阳能电池组件背膜及其专用型耐高温热熔压敏胶等高端产品;2、各类改性胶粘剂,如:有机硅改性聚氨酯胶、改性丙烯酸酯胶、聚氨酯改性环氧树脂胶、改性丙烯酸酯胶、改性有机硅胶、有机氟改性丙烯酸酯胶等性能优异的胶粘剂;3、紫外光固化的丙烯酸酯胶、聚氨酯胶等环境友好型胶粘剂;4、聚氨酯反应型热熔胶、无溶剂型潜伏固化胶粘剂、多功能型和纳米型胶粘剂。以满足我国汽车、轨道交通、电子电器、大型电机、新能源、航天航空等新兴产业发展的需要,降低对进口产品的依赖性。

㈤特种压敏胶及制品

1、光固化型(UV型)丙烯酸压敏胶及胶粘带;

2、电子胶带:如光驱胶带、LCD胶带和印刷电路板胶带等;

3、汽车胶带:如线束胶带、泡棉胶带、防震胶带和焊接胶带等;

4、医用胶带:贴敷胶带、胶粘绷带、电极贴和输液胶带等;

5、低能表面压敏胶及胶带:用于PP、PE和上漆面的粘接;

6、智能标签、防伪标签、耐温耐湿性好(温度≥65℃,湿度≥90%,时间≥7天)的丙烯酸酯压敏胶及标签,还有安全膜及太阳膜等。

㈥丙烯酸酯—乙烯共聚乳液和树脂的开发与应用

丙烯酸酯—乙烯共聚物具有良好的透明性、耐磨性、耐低温性、粘接性、着色性和拉伸性能,可用于多种材质如PE、PS、PP、 PET、橡胶、金属和玻璃的粘接,还可用于食品包装、涂料和密封材料等众多领域,但它最重要的用途是压敏胶,其成本比纯丙烯酸酯压敏胶低,性能却优越很多,具有很好的市场发展前景。我国现在还没有生产,产品主要从美国、日本等国家进口。我们将乙烯—丙烯酸酯共聚物列为“十二”重大科研攻关项目。

㈦涂布设备和涂布技术的创新

1、研究开发耗热量少、车速高、便于自控的螺旋式加折叠式涂布机,力争在“十二五”末期实现产业化。

2、开展晶粒类涂布、花式涂布和节能涂布等各种涂布技术的研究。

㈧原材料及助剂

1、建议中石化公司建设一套年产3.0-5.0万吨的SIS树脂装置;建设一套年产10万吨醋酸乙烯含量≥28%的EVA树脂装置;建设一套年产5.0万吨的聚酰胺(PA)树脂装置;建设一套5-10万吨C5加氢石油树脂装置,以满足我国热熔胶粘剂和太阳能膜发展的需要。

2、建议一些有实力的化工研究单位和大专院校加强对部分相关助剂的开发和创新,如:反应型乳化剂、交联剂、润湿剂、触变剂和固化剂等。

五、政策、措施和建议

㈠国家加大对部分重大科技开发项目的投入

“十二五”期间,我会积极呼吁:国家和各地方政府加大对一些重大的胶粘剂和胶粘带科研项目的投入,予以政策和财政上的支持与帮助,对取得的重要科研成果和做出重大贡献的科技人员予以奖励。我会也将考虑和酝酿建立科技创新奖励基金,对胶粘剂和胶粘带行业做出重大贡献的部分单位和优秀科技人才予以大力表彰和适当奖励。

㈡对部分溶剂型胶粘剂进行生产许可证管理

为了促进我环保节能型胶粘剂的发展,有效遏制溶剂型胶粘剂的过快增长,我会建议国家对溶剂型氯丁胶(包括鞋用胶)、SBS树脂类胶粘剂、聚氨酯类鞋胶等溶剂含量高的胶粘剂产品逐步执行生产许可证管理,并且提高准入门槛,将生产规模限定在年产量在5000吨以上、环保安全措施齐全的企业才可允许开工生产。

㈢进一步发挥行业协会作用,加强对行业和企业的指导

协会将在对行业和企业情况深入调查了解的基础上,根据国家的产业政策和发展趋势,积极引导企业把握产品发展方向,及时向全行业发布产品预警报告,提出产能过剩、不宜再发展的产品。还要通过举办技术和信息交流会、专业研讨会和展览会等交流平台,为企业提供国内外产品发展和市场信息,使企业及时了解国内外产品发展态势,把握产品发展方向,及时调整产品结构。

㈣产品标准的提出与制订修订应由行业协会来主导和管理,行业协会应该发挥更大作用,特别是行业标准应该与国际接轨,产品标准化管理权限应部分下放给行业协会。

㈤规范胶粘剂市场秩序

将大力推进行业诚信建设和行业道德规范,加强行业自律。同时,我会将积极呼吁国家和各地方行政管理机关加大市场监管力度,坚决打击假冒伪劣产品,努力保护企业的知识产权和消费者的正当权益。

二、进出口政策

2010年1月1日起,我国与东盟国家之间仍实行协定税率,与有关国家和地区的贸易合作,实现互利共赢,共同发展。例如对原产于新加坡的商品实施中国-新加坡自由贸易协定税率,包括2753个税目,税率均为零,平均优惠幅度为100%。中国-东盟自贸区协定将实施第四批正常商品降税,双方90%以上的商品将实施零关税,中国-东盟自贸区全面实现货物贸易自由化。降税后,我国对东盟各国实施协定税率的商品税目数在6800个左右,总体平均税率为0.1%,平均优惠幅度为99%。同时,东盟有关国家也将根据相关协定,在2010年对我国商品实施相应的协定税率。在符合世界海关组织有关列目原则的前提下,对进出口税则中部分税目进行了调整,增列了硫酸羟胺、重组人胰岛素、食品级冰乙酸、速凝永磁片等税目。调整后,我国2010年进出口税目总数由2009年的7868个增至7923个。

按照《中国—东盟全面经济合作框架协议货物贸易协议》的规定,目前由东盟国家进口的动物、植物产品已全部实现零关税,农资化工、油脂化工、磷化工、橡胶制品、塑料制品和矿产品中的大部分产品要实现零关税或有不同程度的关税优惠,中国—东盟自贸区对化工等产业的推动作用凸显。

随着中国—东盟自贸区的建成,区域内化工产品进出口手续变得简单,随着很多化工产品的进出口关税大幅削减,最终降至零,预计将形成一个迅速增长的新兴化工大市场。略……

第三节 发展问题

1、生产技术落后、产品档次低、技术创新和产品开发缓慢

这是当前我国鞋用胶粘剂生产中普遍存在的问题。目前,大多数企业科技人员匮乏,经费不足,对市场急需的一些高科技产品的研究开发严重滞后。即使取得一些科研成果,由于多种原因,实现产业化生产的不多,达到世界先进水平的高科技产品较少。很多生产企业的产品老化,品种单一,赶不上快速发展的市场需要。如市场急需的环保型氯丁胶和聚氨酯胶的水基化研究,在我国的一些科研单位和企业已进行了多年,但至今也未实现商品化生产。

2、生产厂家多、规模小,集中度低

我国鞋用胶粘剂生产企业大多数为中小型、民营和乡镇企业,分散在全国28个省市自治区,上规模上水平的企业不足百家。这些生产厂家的生产技术和管理水平低、产量低、产品档次低,对环境的污染大,而且范围广,难以适应现代化生产和市场的需要。

3、部分鞋用胶粘剂的主要原材料及相关助剂需要进口

部分胶粘剂的主要原材料及相关助剂在我国还不能生产或产品质量与性能达不到市场要求,如用于热熔胶和热熔压敏胶的EVA树脂、SIS树脂、PA(聚酰胺)树脂、鞋用的TPU树脂、叔碳酸乙烯酯、聚硅氧烷等,还有部分氯丁橡胶、TDI、MDI以及与胶粘剂配套使用的一些助剂,如:特种催化剂、触变剂、脱水剂等,还必须全部或部分从国外进口,影响了我国胶粘剂工业的发展。

第四节 应对策略

1、积极开发和大力发展高新技术产品,提高产品档次

国家加大对部分重点高新技术产品研究的资金投入,组织力量予以攻关。集体和民营企业要把资金用在高新技术产品的研究开发和技术创新上,与有实力的科研院所或高等院校联合,开发具有自主知识产权的高新技术产品。与此同时,一些有能力的企业要积极引进国外的先进技术和设备,或与外商合资开发高新技术产品,力争在今后较短的时间内,使我国的合成胶粘剂产品的档次和质量上一个新的台阶,高新技术产品将有一个大的发展。

2、调整产业结构,加快实现胶粘剂生产的规模化和集约化

为了尽快改变目前我国胶粘剂生产小规模、低水平、低档次的现状,必须对现有分散的企业实行关、停、并、转。积极推进强强联合,大力发展上规模、上水平的现代化生产。努力发展我国胶粘剂的名牌产品,力争在国内外的市场竞争中占有一席之地。与此同时,严厉打击假冒伪劣产品和保护知识产权,推进公平竞争,利用市场手段促进合成胶粘剂产业的优胜劣汰,使我国胶粘剂工业向优势企业集中,加快实现胶粘剂生产的规模化和集约化。

3、重点发展环保型产品

随着人们环保意识的不断增强,无毒或低毒的环保型胶粘剂已成为当今世界发展的主流。今后,我国要重点发展无毒无污染的水性胶、热熔胶和符合国家GB18580-2001强制性标准的人造板用脲醛胶。对部分用途广、影响大的溶剂型胶,国家要制定一些强制性标准,严格限制有害物质的含量,如氯丁胶、聚氨酯胶等,对那些不能达到“标准”的产品,坚决不准进入市场。略……

上一篇 : 塑料阀门项目市场分析

下一篇 : 透平机械项目市场分析