当前位置>中经研究 >

铝基中间合金产品项目市场分析

发布时间 2019-02-15 13:17:10 来源:中经纵横

第一节 铝基中间合金产品概述

铝中间合金主要用来调整铝熔体成份的一种传统产品,它是一些融化温度较高的金属元素,用熔融法和铝生产中间体,这种中间体的熔化温度显著降低,从而使一些熔解温度较高的金属元素在较低的温度下加入到铝液当中,以调解铝熔体的元素含量。

第二节 铝基中间合金产品特点

1铝基中间合金产品特点:

1)成分均匀,熔化温度低。

2)易于破碎,便于加入。

3)成分含量高,易于吸收。

2、Al-P中间合金的组织特点是在铝基体上分布有大量细小的AlP晶核,与目前各类磷变质剂相比有以下优点:

1)无烟、无渣、无污染

无任何有害气体放出,不存在环境污染问题,是一种绿色环保型的变质剂;无反应渣产生,降低铝耗;由于不存在污染问题,对炉衬、坩埚和工具无腐蚀作用,延长炉衬和坩埚的使用寿命,降低能耗。

2)运输方便,保存安全,添加方便

同一般的铝合金一样,其运输和保存过程中不存在任何安全隐患;长期存放不失效;添加过程与合金化过程同步,省去变质处理时间,既方便生产又提高效率。

3)所需温度低,变质效果稳定、长效

由于AlP颗粒在Al-P中间合金中已预先生成,达到了变质效果的高效性;变质处理时可不必过热,在740~850℃范围内均可达到稳定的变质效果;变质效果可保持30小时以上。

4)加入铝合金中后P的吸收率高(达70%),可定量控制,且加入量少

5)综合生产成本低

综合1)、2)和3),可降低综合成本。略……

第三节 铝基中间合金行业发展现状

一、2010年国内铝基中间合金行业发展概况

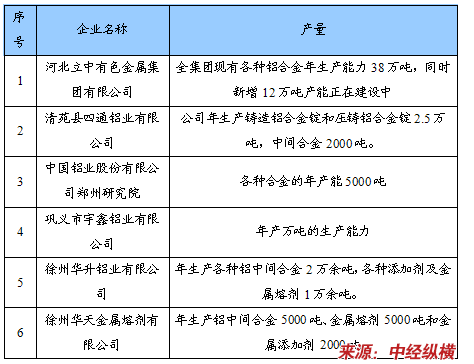

2003-2010年我国铝基中间合金产量及其增幅分析

单位:吨

二、铝基中间合金行业发展历程

上世纪我国根据工业发展的具体情况,对铝基中间合金的研发及应用投入了大量的人力物力,使之在较短的时期内取得了显著的效果,不但满足了我国工业快速发展的需求,也使铝基中间合金行业脱颖而出,逐步形成完整而独立的学科,使铝基中间合金的应用从最初的被动选择形成一个积极和不断发展的新兴行业。

我国铝基中间合金的应用推广,已走过了从幼稚到逐步成熟的二十余年历程,早期在我国物资匮乏的年代,主要应用于国产设备上,产量少价格低,技术粗糙。上世纪90年代初期,随着我国改革开放的深入发展,随着工业的迅速发展和民用行业发展的需要,国内各铝基中间合金厂家相继开发了自身的铝基中间合金系列,其工艺水平和产品质量都已成熟。

目前我国的铝基中间合金经历了从无到用的发展历程,已经形成规模制造的完整行业体系,质量已于国外水平相差无几。

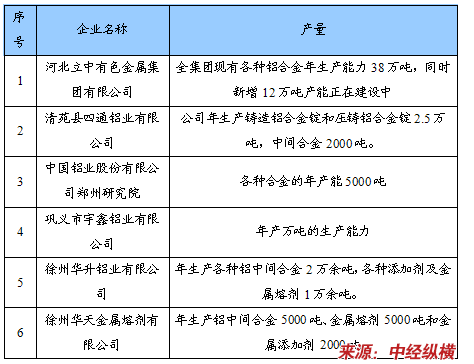

三、国内铝基中间合金行业企业竞争格局

国内铝基中间合金行业企业主要产量分析

第四节 铝基中间合金行业产业政策

一、产业政策

1、国家计委《外商投资产业指导目录》(1997年12月31日发布,1998年1月1日起施行)规定,铝矿开采(不允许外商独资),年产30万吨及以上氧化铝、有色金属复合材料、新型合金材料生产,为鼓励外商投资产业;铝加工属限制外商投资产业目录(不允许外商独资)。

2、国家经贸委(第6号令)《淘汰落后生产能力、工艺和产品的目录》(第一批)规定,60KA以下铝自焙电解槽、"二人转"式有色金属轧机均属落后生产工艺装备,淘汰期限为2000年。该法规于1999年1月22日发布,2月1日起施行。

3、国家经贸委(第14号令)《工商领域制止重复建设目录》(第一批)规定,新建10万吨/年以下电解铝项目、新建铝加工项目、自焙槽电解铝项目、二片铝质易拉罐项目,均属重复建设项目。该法规1999年8月13日发布,9月1日起实施。

4、国家经贸委(第16号令)《淘汰落后生产能力、工艺和产品的目录》(第二批)规定,环保不能达标的自焙槽电解铝生产工艺及装备自发布之日起淘汰。该法规1999年12月30日发布,自2000年1月1日起施行。

5、国家计委、国家经贸委(第7号令)《当前国家重点鼓励发展的产业、产品和技术目录(2000年修订)》规定,氧化铝生产及新工艺开发、280KA以上预焙槽电解铝技术开发、铝及铝合金快速铸轧技术开发与设备制造三项工艺为国家当前重点鼓励发展的产业、产品和技术。该法规自2000年7月27日发布,2000年9月1日施行。

另外,《当前国家工商领域固定资产投资重点》法规中,也将氧化铝节能改造、电解铝大型预焙槽改造、高精度铝板带、铝箔改造做为投资重点。《淘汰落后生产能力、工艺和产品目录》是对存量的淘汰。规定要求列入目录的生产能力、工艺和产品一律不得新上、转移、生产,要限期坚决淘汰。各地政府要督促本地工商企业执行本目录。对拒不执行淘汰目录的企业,工商部门要依法吊销营业执照,各有关部门要取消生产许可证,各商业银行要停止贷款。对情节严重者,要依法、追究直接负责的主管人员和其他人员的法律责任。《工商投资领域制止重复建设目录》是对增量的禁止。目录涉及的固定资产投资项目,各级政府投资主管部门不预审批,各银行、金融机构不预贷款。

二、技术壁垒

铝及其合金结晶组织微细化处理的最简便而又最有效的方法,就是在铝熔体中添加少量的细化剂。目前,已开发出从Ti-B,Al-Ti-C,Al-Ti-C-B,Al-Ti-B-RE,Al-Ti-Sr,Al-Ti-Be等新型的中间合金细化剂,但这些新型细化剂的效果和稳定性等还缺乏系统深入的研究,应用范围仍有限。目前我国的研究水平仍然较落后,技术壁垒较高。

三、产品进出口标准与认证

目前铝基中间合金国际标准主要有:欧洲标准EN575:1996《铝及铝合金—中间合金规范》和《铝及铝合金中间合金国际牌号注册协议组织》(简称国际牌号注册组织)。

我国标准主要有:

GB/T 7999《铝及铝合金光电直读光谱分析方法》

GB/T 20975《铝及铝合金化学分析方法》

YS-T282-2000 铝中间合金锭

YS/T 579-2006 钒铝中间合金

YS/T 676-2008 钼铝中间合金

略……

第五节 铝基中间合金产品生产技术与应用市场关系

晶粒细化剂的发展从20世纪40年代就开始了,那时人们把Ti、B直接加到铝和铝合金熔体中,对铝材晶粒有一定的细化效果。50年代,又将Ti、B以K2TiF6和KBF4的形式加入到铝熔体中,与熔融的铝反应生成TiAl3、TiB2而产生细化铝合金晶粒的作用。60年代,为了克服直接加入K2TiF6、KBF4盐类化合物的缺点,人们采用了中间合金形式的细化剂A1-Ti。随后,出现了Al-Ti-B锭块形式使用的细化剂;80年代出现的A1-Ti-B丝,其细化效果比锭块形式的A1-Ti-B更好。90年代,针对A1-Ti-B细化剂存在的缺点,研制了A1-Ti-C晶粒细化剂。

基于A1-Ti-C的细化效果和衰减性不够理想,人们研制了A1-Ti-C-B,它被认为是一种高效、长效的细化剂。与此同时,国内研究者发现含稀土的A1-Ti-B可使TiB2的沉淀基本消除,并开发了相应的A1-Ti-B-RE中间合金…

第六节 不同生产工艺优缺点比较分析

1、Al-Sr中间合金制备工艺优缺点比较

20世纪80年代中期,我国开始生产纯金属锶,并能电解出铝锶合金。制取Al-Sr中间合金的方法主要有对渗法、热还原法和熔盐电解法。

1)对渗法

对渗法是传统制备AlSr中间合金的方法,而且也是目前使用最多的一种制备AlSr中间合金的方法。对渗法是在电弧炉或其他高温炉内,由两种或两种以上的金属在熔融状态下对渗而成,即将金属锶加入到纯铝熔体中待锶完全溶解并扩散均匀后浇注成试样。锶的加入最佳温度为780℃~850℃,不能用含氯或氟的精炼剂精炼除气。由于锶的活性,对渗法生产过程中锶的烧损较为严重,既增加成本又增加了合金中杂质含量。且设备繁杂,工艺流程长,对渗过程中需要惰性气体保护,从而限制了其更广泛的使用。

2)热还原法

热还原法包括真空热还原法和熔盐热还原法,目前国内外多采用真空铝热还原法。

(1)真空热还原法

在真空中用铝粉还原锶,其反应式为3SrO+2Al=Al2O3+3Sr。当铝粉加入不足时,则发生4SrO+2Al=3Sr+SrO·℃Al2O3。

反应在850℃~900℃之间进行时即可形成铝锶合金。在1200℃~1250℃下真空蒸馏,可得到金属锶。

这种方法制备的Al-Sr合金含锶量较高,缺点是还原设备复杂,工艺条件严格,产量小,生产过程不连续,生产成本高。而且这种昂贵的金属在铝合金中重熔还将损失20%~30%。这些问题到目前尚未解决,因而目前应用的不是很广泛。

(2)熔盐热还原法在含SrCl2、SrCO3等锶化合物的高温熔盐中加入一定数量的工业纯铝,经过一段时间还原后得到AlSr合金。这种工艺和设备简单,生产成本低。其主要缺点是Al-Sr合金中含锶量少,而且合金的成分不易控制。

3)熔盐电解法

熔盐电解法也叫液态铝阴极电解法。主要是利用液态铝作阴极,石墨作阳极,含锶卤化物做电解液,金属锶在铝液表面析出,并均匀地扩散到铝液内部形成Al-Sr合金。熔盐电解法按照所用熔盐不同,又可分为氯化物熔盐电解和氟化物熔盐电解。氟化物熔盐电解法是比较有发展前途的一种方法,它可以在一般的工业铝电解槽上应用。

熔盐电解法是目前生产金属及其合金的一种重要方法,可以直接生产Al-Sr合金,一步合金化,不仅可以简化生产流程,减少锶的反复重熔,而且降低生产成本。并且这种方法得到的Al-Sr合金中杂质少,合金质地均匀,有利于合金的变质作用。目前,以熔盐电解法生产铝基合金,以其诸多的优点得到了迅速的发展。长春第一汽车制造材料研究所与中国科学院长春应用化学研究所共同研制成功的熔盐电解法生产Al-Sr合金,已在工业上应用。太原铝厂与东北大学合作成功地进行了小型槽、中型槽、半工业扩大槽的试验。总的来说,熔盐电解法生产Al-Sr合金仍停留在实验室研究阶段,虽然也有几家企业进行工业试验,但总的来说规模较小,电解槽在800A以下。

2、A1-Sc中间合金的制备工艺比较

1)熔盐电解法

熔盐电解法可细分为4种体系:(1)KC1-NaC1-ScC12,体系熔盐电解法(以ScC12为原料);(2)Se2O3-ScF3-3NaF·A1F3体系熔盐电解法(以Sc2O3为原料);(3)Sc22O3-ScF3-LiF体系熔盐电解法(Sc2O3为原料);(4)Sc2O3-ScF3-NaF体系熔盐电解法(Sc2O3,为原料)。熔盐电解法制备钪中间合金是在电解槽中进行的,以石墨电极为阳极,氩气保护,电解温度通常为800—1000℃,钪(Ⅲ)在阳极上还原为金属钪。

其反应与电解铝极为相似:

Sc3++3e→Sc

张明杰等进行了nNaF/AlF3—scF3—Sc2O3体系的熔盐电解研究。结果表明,随着电流密度的增加,合金中钪的质量分数逐渐增加,最高可达1.5%,但随着分子比的升高,Sc的质量分数却有所下降。电解过程非常平稳,当电流为2A时,经60min电解,槽电压由3.2V升高到3.35V,反电动势由1.6lV升高到1.65V。

孙本良等以2.7Na2A1F6-LiF—Sc2Q3熔盐体系进行了制取铝钪中间合金的研究。采用内径40mm、外径50mm、高80mm的高纯石墨坩埚作阴极,内衬-个内径38mm、外径40mm、高50ram的刚玉坩埚,以将两极绝缘,刚玉坩埚底部正中心钻-直径为1cm盛装铝液的小阴极室。电解采用三电极体系:石墨坩埚兼作阴极,阳极采用φ6mm光谱纯石墨棒。用φ0.5mm的铂丝作为参比电极,电极引线采用镍铬丝。用M173恒电位/恒电流仪作为直流电源。结果指出,采用2.7Na3A1F6-LiF—Sc2O3熔盐体系作为熔盐电解质,在980℃、阴极电流密度为0.8A/cm3。的条件下电解,可以制取合金钪含量>7%的铝钪中间合金,其电流效率最高可达68%。

从热力学数据来看,ScC13,更容易被还原,但ScC13制备流程长,-般采用气相氯化方法,设备复杂,污染严重,致使许多研究者倾向采用Sc2O3,为原料在氟盐体系中电解。800%时Sc2O3在Na3A1F6熔盐体系中的溶解度约为2%,随着电解的进行,Sc2O3浓度不断降低,需周期性向电解质中加人Sc2O3,以维持电解过程的进行。

熔盐电解法具诱人前景,但是在高温熔盐电解条件下,氟盐及氢氟酸的腐蚀性严重,电解槽及电极材料容易腐蚀失效,电流效率低(-般为70%-85%),电耗高,单产能力低,难以实现工业化。目前,上述问题仍需进-步研究解决。

2)对掺法

熔炼钪中间合金的传统方法是对掺法,也称直接熔合法。对掺法是将-定比例的高纯金属钪用铝箔包好后,在氩气保护下掺人熔化的铝液中,保温足够时间,充分搅拌后铸人铁模或水冷铜模中,即制得钪中间合金。熔炼可用高纯石墨或氧化铝坩埚。加热方法可用电阻炉或中频感应炉。该法可熔制含钪3.0%-l11.0%的中间合金。

对掺法原理简单,对设备要求低。但鉴于钪与铝的熔点相差很大(A1:660'℃,Sc:1541℃),铝熔体需过热到较高温度,很难配制出成分稳定、分布均匀的中间合金产品,且金属钪的烧损严重。

针对对掺法存在的不足,研究者提出了-些改进方法。例如,在制备合金过程中,把高熔点金属钪与分散剂、铝粉、熔剂事先混匀,压成团块,再加人熔融的金属中,分散剂在高温下分解,团块自动粉碎,这样可制得均匀的合金,同时力求降低高熔点金属的烧损。无论如何,用高纯金属钪为原料,配制对掺的中间合金将成本偏高,工业用户难以企及,也不符合金属钪应用领域军转民的总体思路。

3)热还原法

热还原法包括真空热还原法和常压热还原法。真空热还原法主要以Sc为原料,以铝为还原剂。常压热还原法又细分为以下三种情况:(1)混合法(以Sc2O3为原料,以液体铝为还原剂);(2)压团法(以Sc2O3,为原料,以铝粉为还原剂);(3)合金法(以Sc2O3,为原料,以Al—Mg合金中的Mg为还原剂)。

目前,俄罗斯工业生产铝钪合金采用的是氟化钪金属热还原法。该法以ScF,为原料,以活性铝粉为还原剂,在真空下进行还原,还原反应为:

ScF3+Al—_Sc+A1F3具体作法是将99.8%ScF3与铝粉在机械混料器中混合30min,在400—500MPa下压实之后放人刚玉或石墨坩埚中,然后置于石英质制作的反应器中,抽真空到1.33×10~Pa,900—920%下热还原30—60min,ScF的转化率为87%-92%。后来又提出了分三段升温的工艺,提高了钪的回收率。这-工艺加热速度慢,保温时间长,虽有利于钪的扩散及炉料中A1F的挥发,降低产品中间合金的含氟量,但不利于批量工业化生产。

黄美松选取KC1-NaF熔盐体系,以图l的工艺流程,采用最佳还原条件为温度950K,时间为90min、Sc3O3,的质量分数为3.7%,制取了lt含铝钪(2%)合金,合金中钪含量稳定在2.1%-2.2%,钪的回收率达92%。

该工艺可稳定生产2%左右铝钪中间合金,合金偏析少,流程基本成型。钪的回收率尚有进-步提高的空间,但NaF用量大,势必腐蚀设备等问题有待进-步解决。

姜锋等提出氯化钪-铝镁热还原法制备铝钪中间合金。其原则工艺流程见图2。该法的要点是以非高纯Sc2O3作原料,经盐酸溶解转变为含ScC13的溶液,再经蒸发,真空脱水及中温加热制备ScC31的熔盐,然后在900℃温度下,将熔盐置于熔融的铝镁合金液中。此时,ScC13被金属镁还原为金属钪,金属钪被铝液捕集,以Al3Sc形式生成化合物,制备A1-Mg—Sc中间合金。

试验结果证明,这种方法制备的铝钪中间合金纯度高、成分准确、组成均匀,还原工序钪回收率接近100%,整个流程钪的回收率大于96%(氧化钪≥98%)。

采用普通Sc203,为原料(Sc203,98%±),将大大降低铝钪中间合金的生产成本,钪的总回收率高,生产过程稳定,钪不偏析是本流程最大优势。氯化钪-铝镁热还原法为制备含钪中间合金开辟了新途径。但ScC13·6H20脱水机理及ScC13还原机理等基础理论还需进-步研究,真空脱水、中温脱水制熔盐的控制参数应进-步优化。略……

上一篇 : TPE项目行业项目市场分析

下一篇 : 塑料快速接头配件产品项目市场分析