当前位置>中经研究 >

蓝宝石晶体材料项目市场分析

发布时间 2019-02-02 09:24:41 来源:中经纵横

第一节 蓝宝石晶体材料定义及性质

蓝宝石(Sapphire)晶体——最硬的氧化物晶体,是氧化铝(Al2O3)最基本的单晶形态。它具有高强度、高硬度,耐高温、耐磨擦、耐腐蚀,透光性能好、电绝缘性能优良等一系列优良的理化特性。因此,可广泛用于国防、科研、民用工业等各种要求苛刻的领域。

蓝宝石晶体的主要性质:

1、耐磨、高硬度,耐腐蚀,磨擦系数小,是精密仪表机械轴承的理想材料;

2、耐磨、高硬度,耐腐蚀,透光性能优良,因此也是高级手表首选的表盖材料;

3、高强度、耐腐蚀、高热导率、高热导率、高透光特性及宽透光波段(从近紫外到7um中红外波段),是理想的窗口材料和光学元件材料;

4、电绝缘性能优良,六方对称结构,化学性能稳定,是极好的半导体、超导衬底材料(漏电容和寄生电容小);

5、蓝宝石C面与Ⅲ-Ⅴ和Ⅱ-Ⅵ族沉积薄膜之间的晶格常数失配率小(与GaN之间失配率小于4%),因此,是目前GaN蓝光LED与LD最主要的外延基片材料。

第二节 蓝宝石晶体材料发展历程

五十年代未,为了发展我国的精密仪器仪表工业,从原苏联引进了焰熔法合成刚玉宝石的设备和技术,六十年代投产后,主要用于手表轴承工业。我国进行水热法生长水晶的研究工作,始于1958年。到六十年代中期,合成水晶的研究进入中试阶段。由于合成水晶的性能优良,电子工业和光学仪器工业需求量很大,并且珠宝行业对水晶制品也有不断增长的需求量,促进了水热法生长水晶的发展,1995年的年产量达1400吨。

1961年起,我国开始自行设计和制造合成金刚石用的高压设备,1963年投产,到八十年代末,我国有300余家合成金刚石的厂家,新生产的产品对宝石加工业、石材开采业、道路施工业和尖端科技的发展起了很大的作用。

1982年,我国开始研究合成立方氧化锆的生产技术(冷坩埚熔壳法),1983年投产。1987年,水热法合成祖母绿技术在广西宝石研究所开始研究,1989年底完成研究工作。1994年,广西宝石研究所用水热法生长红宝石获得成功,现在正处在稳定工艺条件,准备投产之中。

1998年4月,我国浙江试制尖晶石成功并投入生产,可满足供应以蓝色为主的八个品牌。在蓝宝石晶体的研发生产方面,深圳的企业正在打破国际上蓝宝石晶体衬底基片制备核心技术的垄断,具有较强的实力,深圳淼浩公司的“蓝宝石衬底晶体产业化生产关键技术”,也被国家科技部列入“十五”期间“863”计划新型光电子材料研究课题;

2002年,GaN LED基片的大尺寸蓝宝石晶体已在秦皇岛华博晶体技术有限公司投入批量生产,实现了产业化。这是我国特种晶体材料研发取得的又一大突破,是该领域的重大革命。2003年,中科院上海光机所研究人员用独特的专利技术——导向温梯法生长的大尺寸蓝宝石晶体研究取得了重大突破:晶体尺寸大于4英寸、4个测试晶体性能的关键指标均达到国际水平。略……

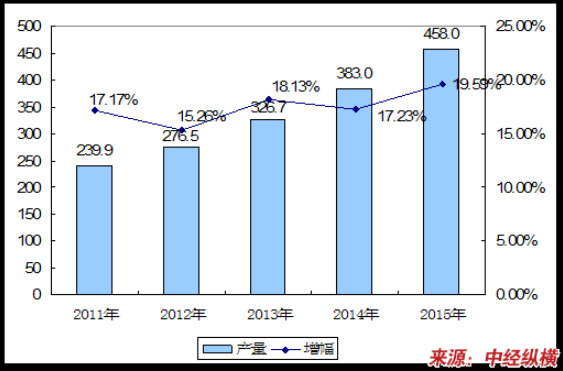

第三节 中国蓝宝石晶体材料产品产量预测

随着未来我国人造蓝宝石新项目的陆续上马和旧有生产线的技术改进,我国人造蓝宝石产量将以每年15%-20%的速度递增。

2011-2015年蓝宝石晶体材料械产量预测图

单位:吨

第四节 中国蓝宝石晶体材料产品需求预测

2011-2015年蓝宝石晶体材料械市场需求预测图

单位:吨

随着我国大规模的上马光伏光电产业,以及同时高速增长的制造业需求与民众珠宝消费需求,我国人造蓝宝石的需求量将大幅增长。略……

第五节 中国蓝宝石晶体材料产业发展环境(PEST)

一、经济环境分析

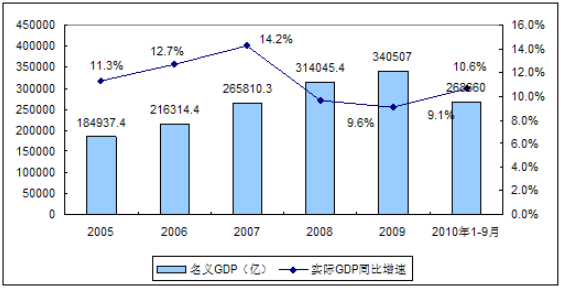

2005年-2010年3季度我国GDP增长变化图

初步测算,前三季度国内生产总值268660亿元,按可比价格计算,同比增长10.6%,比上年同期加快2.5个百分点。分季度看,一季度增长11.9%,二季度增长10.3%,三季度增长9.6%。分产业看,第一产业增加值25600亿元,增长4.0%;第二产业增加值129325亿元,增长12.6%;第三产业增加值113735亿元,增长9.5%。

二、政策、法规、标准

1、2009年1月3日中华民国经济部技术处发布:兆晶科技(主导)投入LED蓝宝石晶圆技术研发的计划。

兆晶科技股份有限公司主导开发之LED(发光二极管)蓝宝石晶圆技术,拟成长直径11英寸,重量60~80公斤级之大尺寸蓝宝石晶体,并针对其后钻取、切割、研磨、抛光技术进行开发,以期制作出6英寸蓝宝石晶圆。预计计划完成后将可提供低价及大尺寸之蓝宝石基板,可协助提升国内LED及雷射应用市场,并可弥补国内LED及LCD(Liquid-Crystal Display,液晶显示器)产业链最上游原料缺口,预计节省进口晶体成本每年可达新台币9.6亿元。

2、关于蓝宝石晶体的相关标准:

1)GB/T 13843-1992《蓝宝石单晶抛光衬底片》,规定了生长硅的高纯蓝宝石单晶抛光衬底片的技术要求、测试方法、检验规则。适用于制备半导体器件的生长硅的高纯蓝宝石单晶抛光衬底片。

2)GB/T 14015-1992《硅--蓝宝石外延片》,规定了蓝宝石衬底上生长的单晶硅外延片的技术要求、测试方法、检验规则。适用于半导体器件用蓝宝石衬底上生长的单晶硅外延片。

三、社会环境

社会环境一定时期整个社会发展的一般状况。主要包括社会道德风尚,文化传统,人口变动趋势,文化教育,价值观念,社会结构等。各国的社会与文化对于企业的影响不尽相同。

我国人口众多,为蓝宝石行业发展提供了丰富的劳动力资源。

四、技术环境

一直以来,日本日亚公司垄断了大部分蓝宝石衬底的供应,而美国Cree公司则是唯一能够提供商用SiC衬底的企业。用Si作为衬底生长GaN基LED是业界寄予厚望的一个技术路径,但因为存在材料失配引起龟裂、发光效率低、工作电压高、可靠性差等诸多难以克服的困难,一直没有得到真正的商业化。

蓝宝石是目前主流的衬底材料,但其硬度很高(仅次于金刚石),加工过程中钻取、切割、研磨的工艺难度大、效率很低,且因蓝宝石衬底片要求表面光洁度在纳米级以上,研磨尤其困难。外延片生长主要依靠生长工艺和设备。制造外延片的主流方法是采用金属有机物化学气相沉积(MOCVD),但即使是这种“最经济”的方法,其设备制造难度也非常大,国际上只有德国、美国、英国、日本等少数国家中数量非常有限的企业可以进行商业化生产,设备非常昂贵,一台24片机器的价格高达数千万元(当前价格约300万美元)。

第六节 蓝宝石晶体材料生产工艺分析

一、蓝宝石晶体的生长方法及特点

迄今人工生长蓝宝石的研究已有100多年的历史。在此期间,为了适应科学技术的发展和工业生产对于蓝宝石晶体质量、尺寸、形状的特殊要求,为了提高蓝宝石晶体的成品率、利用率以及降低成本,对蓝宝石的生长方法及其相关理论进行了大量的研究,成果显著。至今已发明了多种生长方法,如焰熔法、悬浮区熔法、提拉法、导模法、坩埚移动法、温度梯度法、热交换法、泡生法和冷心放肩微量提拉法等,其中尤以实用价值大、发展前景好的,如提拉法、温度梯度法、热交换法、泡生法和冷心放肩微量提拉法等发展更为迅速。

1、提拉法(CZ)

从熔体中提拉生长晶体的方法为Czochralski于1918年首创,自1964年Poladino和Rotter首先应用到蓝宝石单晶的生长中,成功生长出质量较高的蓝宝石晶体。

该方法主要特点:

1)在晶体生长过程中,可以方便的观察晶体的生长情况;

2)晶体在自由液面生长,不受坩埚的强制作用,可降低晶体的应力;

3)可以方便的使用所需取向籽晶和“缩颈”工艺,有助于以比较快的速率生长较高质量的晶体,晶体完整性较好;

4)晶体、坩埚转动引起的强制对流和重力作用引起的自然对流相互作用,使复杂液流作用不可克服,易产生晶体缺陷;

5)机械扰动在生长大直径晶体时容易使晶体产生缺陷。

2、温度梯度法(TGT)

温度梯度法是由我国周永宗等人于1980年首先实现的一种以定向籽晶诱导单晶生长的垂直温度梯度法。

该方法主要特点:

1)晶体生长时温度梯度与重力方向相反,并且坩埚、晶体和加热体都不移动,晶体生长界面稳定、无机械扰动、浮力对流小;

2)晶体生长以后,由熔体包围,仍处于热区,可精确控制其冷却速率,减小热应力;

3)晶体生长时,固液界面处于熔体包围之中,热扰动在到达固液界面之前可以被减小乃至排除,界面上可获得均匀的温度梯度;

4)生长更大尺寸的晶体时,难于创造良好的温场环境,晶体易炸裂;

5)晶体坯料需要分别进行高温氧化、还原气氛的退火处理,坯料的后续处理工艺比较复杂。

3、热交换法(HEM)

热交换法是一种为了生长大尺寸蓝宝石而发明的晶体生长技术。1970年Schmid和Viechnicki首先运用热交换法生长出大块的蓝宝石晶体。

该方法主要特点:

1)温度梯度分布与重力场相反,坩埚、晶体和热交换器皆不移动,晶体生长界面稳定、无机械扰动、浮力对流小;

2)晶体生长后仍保持在热区,控制氦气流量可使温度由结晶温度缓慢均匀降低,实现原位退火;

3)固液界面处在熔体包裹中,热扰动在到达固液界面之前可以被减小乃至排除,界面上可获得均匀的温度梯度;

4)热交换法最适合生长各种形状和尺寸的蓝宝石晶体;

5)晶体生长周期长、需要大量氦气作冷却剂,成本高。

热交换法主要在美国得到应用和发展,美国Crystal Systems公司用热交换法生长蓝宝石晶体已有30多年的历史,代表了国际最高水平。

4、泡生法(Kyropoulos)

泡生法是Kyropoulos于1926年首先提出并用于晶体的生长,此后相当长的一段时间内,该方法都是用于大尺寸卤族晶体、氢氧化物和碳酸盐等晶体的制备与研究。上世纪六七十年代,经前苏联的Musatov改进,将此方法应用于蓝宝石单晶的制备。该方法生长的单晶,外型通常为梨形,晶体直径可以生长到比坩锅内径小10~30mm的尺寸。

该方法主要特点:

1)在整个晶体生长过程中,晶体不被提出坩埚,仍处于热区。这样就可以精确控制它的冷却速度,减小热应力;

2)晶体生长时,固液界面处于熔体包围之中。这样熔体表面的温度扰动和机械扰动在到达固液界面以前可被熔体减小以致消除;

3)选用软水作为热交换器内的工作流体,相对于利用氦气作冷却剂的热交换法可以有效降低实验成本;

4)晶体生长过程中存在晶体的移动和转动,容易受到机械振动影响。

泡生法主要在俄罗斯得到广泛的应用和发展。

5、冷心放肩微量提拉法(SAPMAC)

冷心放肩微量提拉法(Sapphire growth technique with micro-pulling and shoulder-expanding at cooled center,SAPMAC)是哈尔滨工业大学复合材料与结构研究所在对泡生法和提拉法改进的基础上发展而来的用于生长大尺寸蓝宝石晶体的方法。晶体生长系统主要包括控制系统、真空系统、加热体、冷却系统和热防护系统等。SAPMAC法生长的单晶,外型通常为梨形,晶体直径可以生长到比坩锅内径小10~30mm的尺寸。籽晶被加工成劈形,利用籽晶夹固定在热交换器底部。热交换器可以完成籽晶的固定、晶体的转动和提拉,以及热交换器、晶体和熔体之间热量的交换作用。加热体、冷却系统和热防护系统协同作用,为晶体生长提供一个均匀、稳定、可控的温场。根据晶体生长所处的引晶、放肩、等径和退火及冷却阶段的特点,通过调节热交换器中工作流体的温度、流量,加热温度(加热体所能提供的坩埚外壁环境温度)可以精确控制晶体/熔体中温度梯度,热量传输,完成晶体生长。

该方法主要特点:

1)通过冷心放肩,保证了大尺寸晶体生长,整个结晶过程晶向遗传特性良好,晶体品质优良;

2)通过高精度的能量控制配合微量提拉,使得在整个晶体生长过程中无明显的热扰动,缺陷可能萌生的几率较其它方法明显降低;

3)由于只是微量提拉,减少了温场扰动,使温场更均匀,从而保证了晶体生长的成品率;

4)在整个晶体生长过程中,晶体不被提出坩埚,仍处于热区。可以精确控制它的冷却速度,减少热应力;

5)适合生长大尺寸晶体,材料综合利用率是泡生法的1.2倍以上;

6)选用水作为热交换器内的工作流体,晶体可以实现原位退火,较其它方法能够缩短试验周期、降低成本。

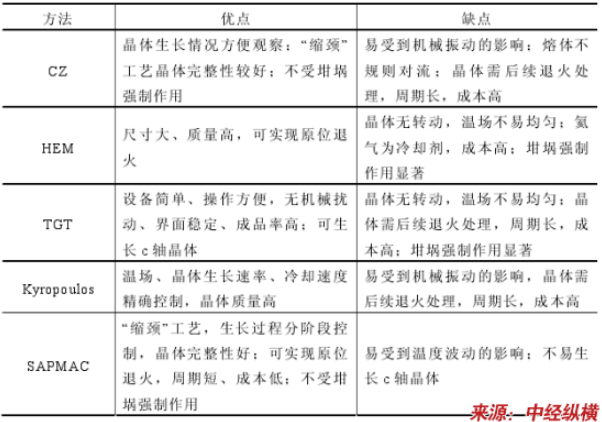

综上所述,蓝宝石晶体的生长方法不仅几乎覆盖了全部的晶体生长技术,而且其中HEM、TGT及SAPMAC等晶体生长方法主要是针对蓝宝石晶体而发明的,均具有各自的独到之处。CZ法以生长3英寸蓝宝石晶体为主,HEM、TGT、Kyropoulos、SAPMAC法以生长4英寸以上圆柱状晶体为主,其晶体生长特点如表所示。

蓝宝石晶体生长方法特点比较

二、蓝宝石晶体基片的抛光液的研制及加工工艺

1、工艺特点:

Al2O3晶体基片由于硬度高及本身结构的原因,以及引进加工设备所附带工艺的影响,基本是以物理研磨为主的加工工艺,各种磨料是进口的。

物理抛光工艺即是从颗粒较大的金刚石研磨料开始研磨,经多次研磨,每次都递减金刚石的颗粒度,直至到合适于工艺要求的微粒金刚石粉,将蓝宝石晶体基片加工成符合工艺要求的衬底晶片来。

使用国产设备和国产磨料,Al2O3晶体基片加工工艺采用物理研磨和化学抛光的加工工艺方法,全部国产化,从而降低了加工成本。其特点是:前半部工艺为物理研磨工艺(分别为粗磨和精磨),而后半部工艺为化学抛光工艺(分别为粗抛和精抛)。

2、工艺流程:

Al2O3的本身结构、性质及硬度,根据国内设备及研磨材料,以及在此基础上研制的白宝石晶体基片抛光液的本身特点,蓝宝石晶体基片的加工工艺流程如下:

Al2O3晶体基片的抛光液的加工工艺

以上工艺视Al2O3晶体基片本身的情况,可减少研磨工序的次数,加工时间大致8小时。研磨5小时,每道研磨工序大致1小时左右。粗磨时可减少时间。精磨时,可适当增加时间。抛光3小时,其中:粗抛光工序2小时,精抛光工序1小时。

3、工艺效果:

利用该工艺进行Al2O3晶体基片加工,Al2O3晶体基片表面光亮、疏水性好,无划痕,无凹坑、无云雾状、无弧坑、波纹和桔皮。在400倍显微镜下观察,晶片衬底良好,达到了工艺要求。

在国产的设备上,采用国产研磨抛光材料来加工Al2O3晶体基片是国内一些加工Al2O3晶体基片厂家的要求。该工艺提供了这方面要求的一个可行工艺流程,并得到了初步的认可。略……

上一篇 : 高档门行业项目市场分析

下一篇 : 甲氧胺盐酸盐产品项目市场分析