当前位置>中经研究 >

硬质材料零部件项目市场分析

发布时间 2019-01-07 09:33:23 来源:中经纵横

第一节 产品定义、性能及应用特点

1、定义

硬质材料零部件是利用硬质合金、金刚石、陶瓷、玻璃、骨、硬橡胶、硬质塑料、片状触媒、粉末触媒、碳片及叶蜡石块等硬质材料加工而成的、用于工业生产的各种零部件产品。硬质材料零部件应用范围广泛,涉及制造业的各个子行业,工业设备、农业机械、运输机械等机械制造都需要硬质材料零部件。

2、主要硬质材料的性能特点

1)高速钢

高速钢是一种加入了较多W、Mo、Cr、V等合金元素的高合金工具钢,其含碳量为0.7%~1.05%。高速钢具有较高耐热性,其切削温度可达600℃。高速钢具有良好的韧性和成形性,但是也存在耐磨性、耐热性较差等缺陷。此外,高速钢材料中的一些主要元素(如钨)的储藏资源在世界范围内日渐枯竭,据估计其储量只够再开采使用40~60年,因此高速钢材料面临严峻的发展危机。

2)陶瓷

与硬质合金相比,陶瓷材料具有更高的硬度、红硬性和耐磨性,且化学稳定性、抗氧化能力等均优于硬质合金。陶瓷材料的缺点是脆性大、横向断裂强度低、承受冲击载荷能力差,这也是近几十年来人们不断对其进行改进的重点。陶瓷材料可分为氧化铝基陶瓷、氮化硅基陶瓷、氮化硅—氧化铝复合陶瓷等。

3)金属陶瓷

金属陶瓷与由WC构成的硬质合金不同,主要由陶瓷颗粒、TiC和TiN、粘结剂Ni、Co、Mo等构成。金属陶瓷的硬度和红硬性高于硬质合金,低于陶瓷材料;其横向断裂强度大于陶瓷材料,小于硬质合金;化学稳定性和抗氧化性好,耐剥离磨损,耐氧化和扩散,具有较低的粘结倾向和较高的强度。

4)超硬材料

人造金刚石、立方氮化硼(CBN)等具有高硬度的材料统称为超硬材料。金刚石是世界上已知的最硬物质,并具有高导热性、高绝缘性、高化学稳定性、高温半导体特性等多种优良性能,可用于铝、铜等有色金属及其合金的精密加工,特别适合加工非金属硬脆材料。但由于金刚石中的碳在高温下易与铁元素作用而迅速溶解,因此金刚石零部件不适合加工铁基合金,从而限制了金刚石在生产中的应用。

立方氮化硼(CBN)是硬度仅次于金刚石的超硬材料,虽然CBN的硬度低于金刚石,但其氧化温度高达1360℃,且与铁磁类材料具有较低的亲和性,因此,虽然目前CBN还是以烧结体形式进行制备,但仍是适合钢类材料切削、具有高耐磨性的优良生产材料。由于CBN具有高硬度、高热稳定性、高化学稳定性等优异性能,因此特别适合加工高硬度、高韧性的难加工金属材料。CBN材料的不足之处是韧性较差。

5)硬质合金

硬质合金由Schroter于1926年首先发明,经过几十年的不断发展,硬质合金硬度已达98~93HRA,在1000℃的高温下仍具有较好的红硬性,其耐用度是高速钢的几十倍。

硬质合金是由WC、TiC、TaC、NbC、VC等难熔金属碳化物以及作为粘结剂的铁族金属用粉末冶金方法制备而成。与高速钢相比,它具有较高的硬度、耐磨性和红硬性;与超硬材料相比,它具有较高的韧性。由于硬质合金具有良好的综合性能,因此在零部件行业得到了广泛应用。

第二节 发展历程

在旧中国,机械制造工业大部分是由一些规模小、设备简陋、生产能力低的小作坊和小工厂来完成,在整个国民经济中占的比例很小,而且绝大部分又集中沿海地带的大城市和内地的太原、重庆、武汉等少数几个城市。因此零部件生产也非常落后,更无法考虑应用各种先进的硬质材料来生产。

建国后,随着国家机械工业的迅速发展,我国硬质材料零部件的生产也得到较快发展。现在无论是制造一般机电产品零部件还是制造大型复杂精密设备零部件,我国都已经取得了长足的进步,并且已形成了一个门类比较齐全、布局目趋合理、具有一定规模和技术水平的现代化零部件工业系统,出现了一批专门性的零部件生产企业,为交通运输设备制造、电气机械和器材制造、仪器仪表及计量器具制造等门类的机械工业生产提供专业的、有针对性的硬质材料零部件制造服务。略……

第三节 硬质材料零部件产品产量分析及预测

改革开放以来,我国在硬质材料零部件研究方面有了很大发展。有统计显示,目前我国研究硬质材料零部件的机构和生产企业已有好几百家,耐磨易损件的总产量可达五千多吨。这些年来,我国已从国外引进或自制了好几条生产线并采用了一些先进设备生产硬质材料零部件。传统工艺正在逐步被更换和改变。这些都使硬质材料零部件的生产效率大为提高,质量更加稳定,并为我国硬质材料零部件产品走向国际市场打下了基础。

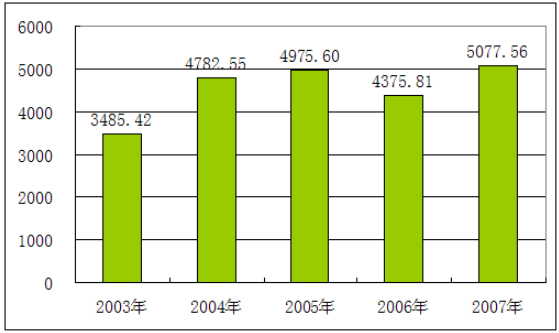

2003-2007年我国硬质材料零部件产量统计

单位:吨

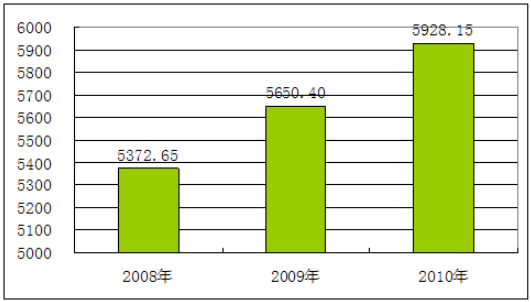

2008-2010年我国硬质材料零部件产量统计

单位:吨

第四节 硬质材料零部件市场需求分析及预测

近年来,随着经济的快速发展,特别是我国经济的高速增长极大地带动了耐磨材料产业的发展。正如大家所知道的,我国冶金、电力、建材、煤炭、石化、交通、机械工业发展很快,钢铁、有色金属、电力、水泥等产品骤增。有工业就有磨损,工业增长增加了硬质材料零部件的消耗,刺激并拉动了硬质材料零部件产业。而我国目前正处于工业化发展的上升时期,作为能耗大国,市场上对硬质材料零部件需求也在逐年加大。

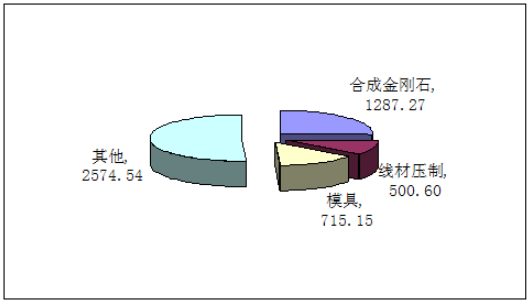

2007年硬质材料零部件市场需求分产品统计

单位:吨

略……

第五节 上游行业发展状况分析

1、钢铁行业发展状况

2007年,钢铁行业经济效益创历史新高,重点大中型钢铁企业实现利润总额超过1440亿元,同比增长57%左右。国内外钢铁市场需求“双旺盛”,钢铁产量继续高增长和市场价格不断上升均创历史新高,我国钢铁行业优化结构、节能减排、提高品种质量水平和经济效益成绩显著。

在国内外市场需求“双拉动”下,2007年我国钢产量达到4.9亿吨左右,比2006年增加7000万吨左右,其中的约5000万吨用于国内新增需求,另2000万吨左右用于扩大出口。2007年全年出口钢材6200万吨,比上年的4300万吨增加1900万吨,出口钢坯650万吨,同比减少254万吨;进口钢材1660万吨,进口钢坯22万吨。折合钢量进出口对冲后,我国相当于净出口钢5458万吨,比上年增加净出口2000万吨,缓解了我国钢产能过剩的矛盾。

钢铁行业节能减排取得新成绩,重点大中型钢铁企业节能2.32%,钢产量增长15%,总能耗增长11.10%。吨钢消耗新水由上年同期的6.74立方米降到5.64立方米,节水16.24%。外排废水总量减少1.129亿立方米,下降9.55%,化学耗氧量减少9.78%。在钢铁产量增长15%的情况下,二氧化硫排放总量减少0.4%,烟尘排放量减少0.82%,工业粉尘排放量减少0.82%。但高炉渣和转炉渣利用率同比分别下降1.48和1.03个百分点。

产品结构调整取得新进展,造船板、汽车板、桥梁板、工程机械用和高层建筑用高强度厚板、水电站用水轮机蜗壳厚板、石油储缶用高强耐蚀钢板,西气东输二线工程用X80管线钢板和时速350公里高速铁路用百米长钢轨等高技术含量高附加值产品批量投放市场或增加了市场占有率,使进口钢材比去年又进一步下降了8.96%,并有相当数量的高附加值产品出口。

行业原材料成本上涨,进口铁矿增加,海运费成倍上涨,2007年11月份进口铁矿平均到岸价高达112.77美元/吨,比2006年11月份的69.04美元/吨,升高43.73美元/吨,涨价63.34%,按现行汇率计算相当于每吨进口矿到岸价上升了328元,由此引发国内铁矿大幅涨价,唐山地区每吨铁精矿由年初的700元左右上升到1450元左右,使钢铁生产成本大幅上升,进一步推高了生铁、钢坯、钢材价格的上涨。

2008年,世界经济总体看好,但经济增长速度将有所回落,钢铁需求增长幅度将低于2007年。我国2008年的粗钢表观消费增长幅度不太可能超过2007年,钢材、钢坯出口量将明显低于2007年,折合粗钢将减少出口2000万吨左右。我国内钢材市场供需大体平衡,如果进口量与2007年基本相同,则国内粗钢新增资源量应在2300万吨到3600万吨,对应的国内钢总产量在5.14亿吨-5.27亿吨。

2、有色金属发展状况

有色金属是国民经济发展的基础材料,航空、航天、汽车、机械制造、电力、通讯、建筑、家电等绝大部分行业都以有色金属材料为生产基础。随着现代化工、农业和科学技术的突飞猛进,有色金属在人类发展中的地位愈来愈重要。它不仅是世界上重要的战略物资,重要的生产资料,而且也是人类生活中不可缺少的消费资料的重要材料。

2006年,中国有色金属工业整体保持了良好的发展态势,有色金属产品产量继续增长,企业经济效益大幅攀升。10种有色金属总产量实现1917万吨,连续5年居世界第一位。全国有色金属规模以上企业实现主营业务收入、利税、利润分别达到13475亿元、1631亿元、1100亿元,有色金属进出口贸易总额超过650亿美元。年黄金产量240.08吨,创历史最高水平。

2007年,中国有色金属工业固定资产投资继续保持较快增长态势。其中有色金属矿山领域固定资产投资增长显著,全年完成固定资产投资355亿元,比上年增长54%,占产业完成固定资产投资总额的22%。有色金属合金制造及压延加工领域固定资产投资出现较快增幅,全年完成固定资产投资420亿元,比上年增长33%,占产业完成固定资产投资总额的26%。有色金属冶炼领域完成固定资产投资730亿元,比上年增长15%,占产业完成固定资产投资总额的46%。

2007 年的各基本金属价格出现分化,镍、锌、铝略有下滑,铅、锡、铜上涨,但目前的金属价格仍远高于历史水平,行业整体依然位于景气周期。从历史看,金属周期一般与经济周期运行同步,金属行业景气下降往往起源于全球经济的景气下降。2008年中国及其它新兴经济体的快速增长大大弥补西方经济放缓的影响,全球经济增长依然良好,流动性依然充裕,因此预计金属价格整体维持高位,但波动加剧,且由于各金属供需的差异,价格继续分化,未来的铜、锡、黄金和铝价前景看好。

国内有色金属行业集中度低、规模效益差、资源分散,同时又是与国际市场接轨紧密的行业之一。在目前有色金属需求旺盛的情况下,有色企业势必要加大矿山资源投入力度。参股或者控股海外矿山、企业,能弥补中国有色矿产资源的不足,转变中国企业在原料波动中的不利局面。此外,企业产业链的延伸和行业集中度的提高可以更好的提高企业抗风险能力,能扭转中国企业在类似铜精矿加工费等谈判中既没有“定价权”也没有“话语权”的境地。

中国在21世纪的前20年,仍将处在工业化的过程中,制造业的快速发展,将会带动国民经济保持一个较长的高速增长期。因此,作为工业基础的有色金属工业的发展状况对中国经济能否继续保持相对较高的增长率就显得更加重要。中国国民经济的持续健康发展,是有色金属行业稳步发展的基础。今后一段时期,中国有色金属的需求将保持稳定增长。

第六节 下游产业发展情况分析

2007年机械行业的发展呈现四个特点:

1、对国民经济支撑能力增强。表现为国产装备自给率稳步提高,消费升级所需产品大发展和关键装备技术进步步伐加快。重大技术装备国产化取得可喜进展,基础装备继续保持高增长态势。一批关键装备如加工船用曲轴的大型数控车铣床、大型船用螺旋桨加工设备等取得突破。

2、对节能减排的贡献度加大。一方面以高效节能为取向的产品结构进一步优化升级。另一方面企业自身节能减排取得显著进展。目前,机械行业综合能耗水平是全国工业能耗平均水平的三分之一。根据抽样调查,机械制造企业万元产值综合能耗2001年为每万元0.194吨标准煤,2006年为0.075吨,年均降低21%;万元产值钢材消耗2000年为每万元0.165吨标准煤,2005年为0.110吨,年均降低8%。

3、自身结构调整加快。新品产值增速明显快于同期工业总产值增速,企业用于研发的费用普遍有所提高。在市场的无形之手和政府的有意引导下,以专业化和规模生产为特色的产业集聚开始在许多地区成长。另外,一批排头兵企业发展势头很好,初步呈现良性循环之势。特别引人注目的是,行业格局发生变化,电工、汽车行业在全行业总量中比重已过半,工程机械、基础机械及零部件总量虽不占主导地位,但保持一定的发展速度。

4、在对外贸易方面,机械工业进出口贸易今年由逆差转为顺差,出口产品呈现升级之势,高附加值产品出口势头渐起。一般贸易在对外贸易中的占比已经大于加工贸易。民营企业进出口增速高于行业平均值,在进出口贸易中的比重不断提高。

2008年机械行业有望继续平稳增长。电工行业中发电设备制造业预计2008年产量仍将处于较高水平,输变电设备制造业产销仍将处于高位。重机、石化通用以及机床等行业多数企业目前订单饱满,预计08年仍将保持良好态势。农机、内燃机、基础件、仪表等行业预计以稳健发展为基调。工程机械是07年机械行业增长最快的子行业,增长率为44%。主要动力来自固定资产投资和信贷增速的“双高”。

2008年,工程机械行业仍将保持较快的发展速度,但是增速将有所放缓。主要原因是固定资产投资和信贷增速将有可能略有放缓。

同时机械行业发展也存在着一些制约因素。由于机械工业所需的主要原材料、能源、运力等要素的供给在局部领域存在一些比较尖锐的矛盾,因此企业必须有所准备。另外,机械行业粗放式发展的模式尚未发生根本改观。突出表现在关键技术过度依赖于由外国引进,发展过度依赖于实物产量的增长,行业过度依赖高强度的资源消耗,企业过度热心于外延扩大产能。

因此,企业在竞相升级的时候,要注意科学发展。企业的竞争力不但与企业规模有关,更与对市场的反应速度和能力有关。企业的实力不仅表现在加工装备,更体现于研发手段和能力。企业的附加值不仅来自于已有产品的扩大生产,更在于开拓思路,转变发展方式。略……

第七节 行业未来发展预测分析

1、产品生产专业化

硬质材料零部件行业产品量大、面广、品种多,适宜走专业化生产、社会化协作发展道路。产品通过专业化大批量生产,可以达到做强做精、节材降耗、提高效率的目的,而且产品越专,市场越宽。预测到2020年,以大量专业化中小企业为基础,会造就一批效益突出、创新业绩出众、成长迅速、实力强大的中国本土企业,其中佼佼者将跻身世界500强。

2、与相关行业合作密切

零部件生产企业与下游各行业以及配套服务行业建立以信誉、技术和资本为纽带的战略伙伴关系是今后发展的方向。零部件生产行业与机械制造行业应该形成一个有机整体,与物流运输及销售服务等行业也要保持良好的合作关系。

3、实现由价格优势向品牌优势发展

未来行业将继续拓宽国际市场,努力增加中、高档次和技术含量附加值高的产品、产量,实现由价格向品牌优势转变。各大出口企业应加强联系,做必要的沟通与协商,实施行业自立,避免无序竞争。

4、自主创新能力增强

目前我国硬质材料零部件行业已有不少企业靠创新取得优异成绩。但就全行业来说,多数企业创新意识不强,成绩平平。当今国内外市场需要日益增加,具体需求千变万化,唯有增强自主创新才能满足市场的要求。

第八节 行业投资前景分析

目前行业发展呈现三个变化:

1、企业发展环境有很大变化。人民币升值步伐加快;出口退税下调;原材料价格大幅度上涨;交通运输费用上涨;环保要求严格,环保支出加大;人力成本提高等。企业的生产成本压力空前加大。

2、市场竞争环境也发生显著变化。国内市场国际化,国际市场全球化,外资企业以其技术和资本优势加速在华布局,直接参与国内市场竞争;贸易保护主义抬头,竞争更加激烈;客户需求多样化,个性化;低档产品低价竞争的时代已经走到尽头。

3、行业自身发展也进入转型升级阶段。从追求产品产量增长到追求质的提高,调整产品结构,由低档产品向中高档产品过渡;产业布局区域化、集群化有新的发展;产业结构调整发展趋向延长产业链,形成服务与制造良性互动的方向发展;按照科学发展观,追求产业持续协调的发展。

综上所述,硬质材料零部件行业的发展既有有利因素,又有制约因素,规模小、技术水平低、产品质量差、经营管理不利的小企业必然会被市场淘汰,与之相反,能够适应行业变化,在行业中找准定位,提高技术水平,改善管理能力,为客户提供满意产品的企业将会有很好的投资前景。略……

上一篇 : 螺杆式空压机项目市场分析

下一篇 : 脂肪酸酰胺项目市场分析