当前位置>中经研究 >

脉石英石开采项目市场分析

发布时间 2019-01-04 09:05:39 来源:中经纵横

第一节 脉石英石开采定义及性质

脉石英常与水晶共生,国内外产水晶的地区都有脉石英产出,石英脉矿体多呈脉状、鸡窝状、透镜状,有的是分叉,长数米至数百米,厚数十厘米至数十米,规模以小型为主,均产于变质岩、榴辉岩的构造裂隙或两者接触带内属于原生矿。

次生砾石型石英,赋存在第四系残坡——坡冲积泥沙堆积的底部,其岩侵蚀面之上,呈层分布,俗称“石棚”,距地面0.2—6米,厚0.1—0.8米不等,随古地形变化而变。

脉石英是石英(SiO2)的集合体,呈乳白、灰白、白色,油脂光泽,致密块状,比重2.65左右,熔点1700℃以上,耐温性好,耐酸碱性好,导热性差,高绝缘,低膨胀,化学性能稳定,硬度大于7。

第二节 脉石英石开采发展历程

石英脉在地震过程中的压力不断变化中形成,直到现在,这种压力的变化幅度以及如何影响黄金形成仍是一个未知数。昆士兰州大学的迪恩-维瑟里博士和澳大利亚国立大学的理查德-亨利教授创建了一个数学模型,了解地震强度如何影响充满液体的岩石裂缝。

根据研究发现,压力的突然下降会导致裂缝中的液体膨胀和蒸发,这一过程被称之为“急骤蒸发”。裂缝的空间变化导致液体压力变化。液体在低压情况下过度饱和,所溶解的不同矿物质将迅速沉淀。

在了解何种因素导致沉积之后,我们便可搜寻能够泄露秘密的迹象,了解在最近以及整个地质史上出现的机制。这种研究可能有助于未来的金矿勘探。 略……

第三节 全球脉石英石开采市场发展及预测

一、全球脉石英石开采产业发展现状

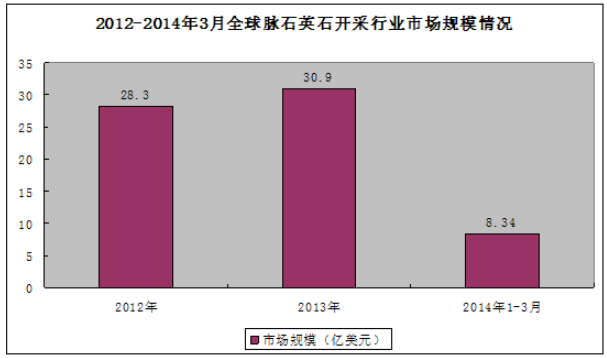

图表 1 2012-2014年3月全球脉石英石开采行业市场规模情况

二、全球脉石英石开采产业发展态势预测

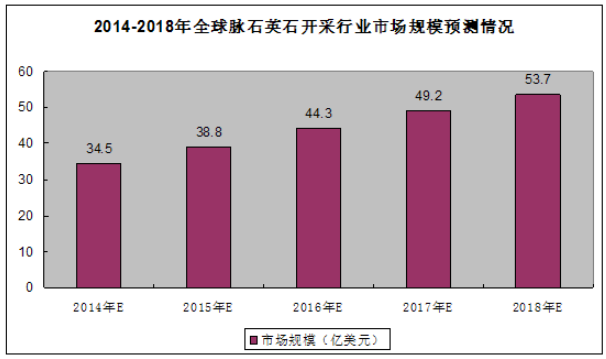

图表2 2014-2018年全球脉石英石开采行业市场规模预测情况

第四节 主要国家地区脉石英石开采产业发展及预测

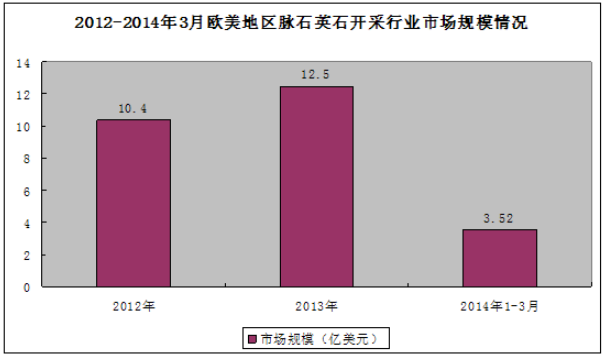

图表3 2012-2014年3月欧美地区脉石英石开采行业市场规模情况

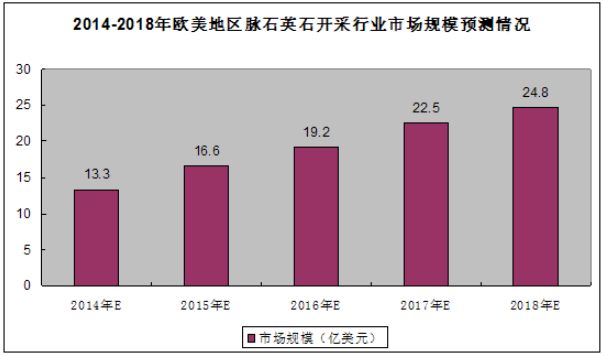

图表4 2014-2018年欧美地区脉石英石开采行业市场规模预测情况

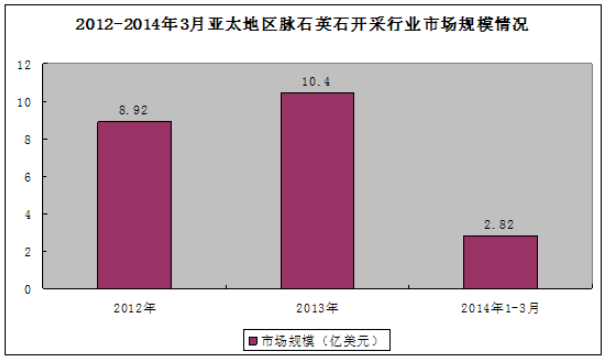

图表5 2012-2014年3月亚太地区脉石英石开采行业市场规模情况

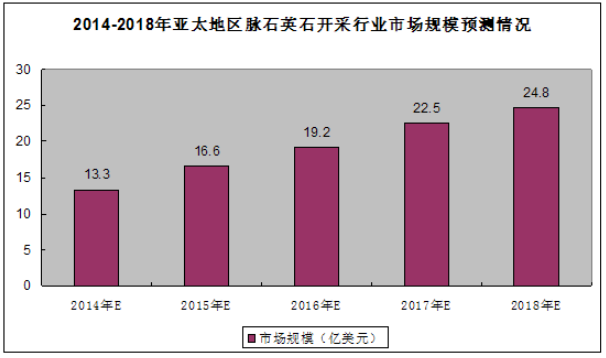

图表6 2014-2018年亚太地区脉石英石开采行业市场规模预测情况

略……

第五节 脉石英石开采技术发展现状

一、技术发展分析

2007年4月组建运作的月兔硅材公司,是目前国内第一家使用脉石英作原料提取高纯石英的省级高新技术企业。该公司的主导产品高纯超细石英砂(粉)的SiO2含量达99.99%~99.999%,可完全替代进口产品,打破国外公司垄断。其自主研发的脉石英提纯技术达到国内领先、国际先进水平,高纯超细石英粉产业化项目已被国家科技部列入国际科技合作重点项目,获国家企业创新基金支持,并获江西省科技进步二等奖。在我国,硅材料的应用将越来越广泛。通过自主技术研发,利用本地丰富资源,月兔硅材公司一定能在我国硅行业中大有作为。公司对现有脉石英矿的开采和利用进行合理规划,强化脉石英矿的质量检测,提升产品技术含量和技术研发水平,同时以市场为导向,对产品应用进行合理定位。

二、工艺流程或特点

石英砂提纯是除去石英砂中少量或微量杂质,获得精制石英砂或高纯石英砂(如电子级产品)的高难度分离技术,近年来,国内外对石英砂提纯工艺研究主要围绕以下几个方面进行:

(一)水洗、分级脱泥

石英砂中的SiO2的品位随着石英砂粒度的变细而降低,铁质和铝制等杂志矿物的品位则正好相反,这种现象在含有大量粘土性质矿物石英砂中尤为明显。所以在入选前对石英砂原矿进行水选,分级脱泥是非常必要的,而且效果也是较为明显的。如江苏宿迁马陵山矿石英砂原矿化学组成为:SiO279.38%、Fe2O31.68%、AL2O311.28%,其粒度组成中-0.1mm粒级含量为27.65%。在对原矿进行预选水洗、分级脱泥后,SiO2的品位上升到86.36%,Fe2O3降低至0.49%,AL2O3降低至6.79%,除杂提纯效果较为显著。水洗、分级脱泥作为一种矿石入选前的预处理方法,应用的较早也很普遍,但对于存在于石英砂表面的薄膜铁和粘连性杂质矿物,其脱除效果尚不显著。

(二)擦洗

擦洗是借助机械力和砂粒间的磨剥力来除去石英砂表面的薄膜铁、粘结及泥性杂质矿物和进一步擦碎未成单体的矿物集合体,再经分级作业达到石英砂进一步提纯的效果,目前,主要有棒摩擦洗和机械擦洗两种方法,对于机械擦洗,一般认为影响擦洗效果的因素主要是来自擦洗机的结构特点和配置形式,其次为工艺因素,包括擦洗时间和擦洗浓度,研究表明,砂矿擦洗浓度在50%-60%之间效果最好,而且在一定程度上反而加大了石英砂提纯的难度;擦洗时间原则上以初步达到产品质量要求为基准,不宜过长,因时间过长,会加大设备磨损,提高能耗和造成选矿提纯成本的增加。由于对于某些石英砂矿,机械擦洗擦除效果不太理想,因此,在我国棒磨擦洗工业应用较为普遍和相对成熟。如对某地石英砂原矿经水洗、分级脱泥后+0.3mm以上的石英砂进行棒磨擦洗,结果表明,经磨矿擦洗后,Fe2O3从0.19%降低到0.10%,铁的去除率达47.4%。我们在对云南某地石英砂矿采用加药高效强力擦洗,配合适当的工艺和设备,结果发现比采用棒磨擦洗效果好,棒磨擦洗后收率为49%,而加药高效强力擦洗回收率为73%。加药的目的是增大杂质矿物和石英颗粒表面的电斥力,增强杂质矿物与石英颗粒相互间的分离效果。

(三)磁选

磁选工艺的采用,可以最大限度的清除包括连生体颗粒在内的赤铁矿、褐铁矿和黑云母等弱磁性杂质矿物。强磁选通常采用湿式强磁选机或高梯度磁选机。一般而言,对杂质以褐铁矿、赤铁矿、黑云母等弱磁性杂质矿物为主的石英砂,利用湿式强磁机在10000奥斯特以上可以选出;对含杂以磁铁矿为主的强磁性矿物,则采用弱磁机对或中磁机进行选别效果比较好,上村宏﹒田渊平次采用强磁机对濑户石英砂进行了实验条件研究,结果表明,磁选数和磁场强度选除铁效果有重要影响,随磁选次数的增加,含铁量逐渐减少,而一定的磁场强度下可除去大部分的铁质,但此后磁场强度即使提高很多,除铁率也无多大变化。另外,石英砂粒度越细,除铁效果越好,其原因是细粒石英砂中含铁杂质矿物量高的缘故。当石英砂原砂中含杂质矿物较多时,仅采用擦洗、脱泥和磁选是不能将石英砂提纯成高纯砂的,为了进一步提高石英砂的纯度和降除杂质。

(四)浮选

考虑到含氟废水对环境的严重影响,国外于70年代出现了“无氟有酸浮洗法”如日本在实现长石与石英的分离中,采用硫酸或盐酸(PH=2)调浆,加高级脂肪族胺盐和石油磺酸钠混合捕收剂浮选获得成功,无氟无酸浮选法是近年来大力开发的石英长石浮选分离新工艺,唐甲莹等从1984年开始研究阴阳离子混合捕收剂浮选分离新工艺,该方法是在自然中性介质中,利用石英、长石结构组成的差异,合理调配阴阳离子捕收剂的配比,优先浮选出长石,实现二者的分离。但无氟无酸浮选法不如HF法和酸法成熟,目前尚未见到工业生产的应用的报道,云母与石英的等电点相近,分选难度大,采用酸性条件下阴离子捕收剂,或在碱性条件下阴-阳离子捕收剂两种方法浮选,可获得很好的效果。一般而言,经过擦洗、脱泥、磁选和浮选后,石英砂的纯度可达到99.3%-99.9%,基本上满足工业用砂的需求。

(五)酸浸

酸浸是利用石英不溶于酸(HF除外),其他杂质矿物能被酸液溶解的特点,从而可以实现对石英的进一步提纯。酸浸常用酸类有硫酸、盐酸、硝酸和氢氟酸等;还原剂有亚硫酸及其盐类等。研究发现,上述酸类对石英中的非金属杂质矿物均有良好的去除效果,但对不同的金属杂质,酸的种类及其浓度影响较为显著,一般认为各种稀酸对Fe和Al的去除均有显著效果,而对Ti和Cr的去除效果则采用较浓的硫酸、王水或HF进行酸浸处理。通常使用上述酸类组成的混合酸进行杂质矿物的酸浸脱除,考虑到HF对石英的溶解作用,故HF浓度一般不超过10%。除酸的浓度外,酸的用量、酸浸时间、温度及矿浆搅拌均可以影响石英酸浸效果。酸浸各种因素的控制应根据石英最终品位要求,尽量降低酸的浓度,温度和用量,减少酸浸时间,以实现在较低的选矿成本下进行石英提纯。在一些欧美国家由于对石英中铁的要求比较严格,故比较系统的研究了石英酸浸提纯处理,并建立了酸浸的石英选矿提纯厂。经过酸浸处理后的石英砂,可获得纯度达99.99%的高纯石英砂、

(六)微生物浸出

用微生物浸除石英砂颗粒表面的薄膜铁或浸染铁是新近发展起来的一种除铁技术,据国外研究结果表明,用黑曲霉素、青霉、假单胞菌、多粘菌素、杆菌等微生物对石英表面薄膜铁进行浸除时,均取得了良好的效果,其中以黑曲霉素浸除铁效果最佳,Fe2O3的去除率多在75%以上,精矿Fe2O3的品位低达0.007%。并且,发现用大多细菌和霉菌预先栽培好的培养液浸出铁的效果更好,就像其他菌种一样是由于他们的可溶性代谢物的作用。目前微生物除铁处于实验室研究阶段,规模化工业的生产尚需作进一步的实验研究。

(七)其他提纯方法

由于不同石英砂制品对杂质矿物含量的不同要求,有时也采用一些其他的提纯方法作进一步提纯如电选利用石英与杂质矿物在电性上微小的差别,可选出微量金属杂质矿物;热氯化方法可除去石英中的气、液相杂质和杂质矿物、金属包裹体对工艺过程中的表面污染,达到对石英砂进一步提纯。

石英砂选矿提纯工艺流程很多,一般视石英砂中杂质的种类、含量、赋存状态以及产品质量要求等确定,常见的石英砂选矿提纯工艺流程如下:

(一)擦洗---分级、脱泥

石英砂在风化沉积成矿过程中,大量粘土性矿物和铁质在石英表面形成胶结物或粘连矿物。采用擦洗---分级、脱泥工艺去除粘土杂质矿物、泥质铁及部分薄膜铁则是这类石英砂提纯常用的工艺流程。如四川江津石英砂岩矿采用该工艺降除-0.1mm细泥和铁质,使得二氧化硅从85.4%提高到97.4%,三氧化二铁由原来的0.63%降低到0.165%。该工艺一般作为原砂入选前的预处理工艺,对泥质性杂质矿物进行有效脱除。

(二)擦洗—脱泥—磁选

一般而言,石英砂常见杂质矿物,如褐铁矿、电气石、赤铁矿和黑云母等弱磁性矿机磁铁矿等强磁性矿只有采用磁选工艺才可降除、实际生产中,多采用湿式强磁机进行选别,磁场强度约在13000奥斯特左右。某地湖湘沉积硅砂在经擦洗脱泥后,砂中含三氧化二铁为0.36%,利用SHP-500型湿式强磁机对上述擦洗脱泥砂进行提纯,可以获得三氧化二铁含量为0.16%。

(三)棒磨擦洗—脱泥---磁选—浮选---酸浸

石英砂原矿在经擦洗、磁选和浮选分离后,赋存较低的杂质矿物颗粒(包括单体、集合体)已基本上被清除干净,二氧化硅纯度一般可以达到99.5%-99.9%,基本上可以满足石英砂大多数工业用途。但要求进一步作为超高纯石英砂,就必须对以斑点和包裹体形式连生在石英颗粒表面上的杂质做酸浸处理,根据其不同的工业用途对石英砂不同杂质矿物(Fe、AL、Ti、Cr)的要求,进行不同浓度、配比的混合酸酸浸处理,如蕲春某石英岩矿的二氧化硅含量为99.76%,含细小包裹体,主要杂质矿物Fe、AL、Ti等以粘土矿物和铁的氧化物形态存在。在经过棒磨擦洗—脱泥---磁选---浮选---酸浸工艺后,获得二氧化硅含量为99.99%以上的高纯石英砂。

(四)加药高效强力擦洗—分级脱泥---磁选

通过对云南某石英砂岩矿提纯做了详细深入的实验研究之后,我们首先创造性的使用加药高效强力擦洗—分级脱泥—磁选这一新的提纯工艺,并获得成功。该工艺是对现有擦洗设备的结构进行了改进,优化了技术参数,通过加药高效强力擦洗和分级脱泥可除去80%以上的杂质铁和铝矿,磁选主要是除去含铁杂质矿物。通过该流程处理后,可获得二氧化硅≥99.8%,三氧化二铁≤0.023%,三氧化二铝≤0.05%,二氧化钛≤0.02%的优质精制石英砂,达到了一级光学玻璃用砂的要求,并且精砂的产率高达73%,而棒磨擦洗产率仅为49%,二氧化硅回收率为72.8%。再进行进一步的复选和酸浸处理,能获得二氧化硅≥99.9%,三氧化二铁≤0.005%,三氧化二铝≤0.05%,二氧化钛≤0.02%的高纯石英砂,这一工艺的采用,克服了棒磨擦洗带来的铁质二次污染,产率低等缺点。

硅砖有良好的抗酸性渣侵蚀的能力,对氧化钙渣、氧化铁渣的侵蚀也有一定的抵抗能力。硅砖的最大优点是荷重软化起始温度高,因此广泛用于砌筑焦炉、电炉、加热炉、玻璃熔窑和耐火材料烧成窑炉衬。

第六节 脉石英石开采产业发展特征

一、周期性分析

行业生命周期一般分为初创期、成长期、成熟期和衰退期,初创期一般为行业开始起步时,行业内规模较小,企业数目少,发展到一定阶段开始进入成长期,成长期是行业发展较为迅速的时候,市场规模开始增大企业数目增多,市场需求不断加大,企业开始步入成熟期,成熟期是行业发展非常完善的时候,无论技术水平还是产品质量性能等指标都能在国际市场一展华彩,随后产业内产品若无法创新满足市场需求,行业将开始进入衰退期,这意味着行业开始走向尽头。从目前我国脉石英石开采行业的发展形式来看,我国脉石英石开采行业处于生命周期的初创期,行业发展较为迅速,发展空间较大,未来潜力无限。

二、区域性分析

我国脉石英石产地主要集中在江苏省东海县,其SiO2含量高达99.9983%,质量、储量位居全国之首。

三、上下游产业发展

脉石英是由地下岩浆分泌出来的SiO2的热水溶液填充沉淀在岩石裂缝中形成的。外观呈乳白色、白色,致密坚硬。石英为显晶质,结晶颗粒粗大,在2mm以上。化学成分很纯,SiO2含量达99%以上,杂质成分很小,有的夹有红色或黄褐色水锈。这类硅石在加热时,二氧化硅晶型难转变,易使晶型转化不完全,膨胀性大,易于松散,用该原料制硅砖,如果工艺条件不当,制品容易出现裂纹甚至开裂,气孔率高,强度较低。但制品抗渣性好。

脉石英的用途十分广泛,因用途不同,脉石英、石英砾石的工业要求也不同。生产玻璃器皿(仪器器皿、一般器皿)、特种玻璃、平板玻璃、耐火制品、结晶硅、硅铁、铁合金、炭化硅、炼钢铁熔剂等要求硅石化学成分SiO2、Al2O3、Fe2O3、Cr2O3、CaO、TiO2、P2O5等的要求,只要是东海县的天然硅石,在加工过程中基本无二次污染,根据用途不同选用Ⅰ、Ⅱ、Ⅲ、Ⅳ品级中的一种即可。 略……

上一篇 : 硫酸项目市场分析

下一篇 : 围棋项目市场分析